2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy změněno: 2025-06-01 07:13:28

Jedním ze způsobů, jak dokončovat materiály, je frézování. Používá se pro zpracování kovových i nekovových obrobků. Pracovní postup je řízen řeznými daty.

Podstata procesu

Frézování se provádí za účelem hlubokého hrubování a dokončování, vytvoření určitého profilu povrchu (drážky, drážky), řezání zubů na ozubených kolech, korekce tvaru, umělecké soustružení vzorů a nápisů.

Hlavní rotační pohyb vykonává pracovní nástroj - fréza. Pomocný je posuvný posuv obrobku vzhledem k jeho průběhu. Tento proces je přerušovaný. Jeho nejdůležitější vlastností, která jej odlišuje od soustružení a vrtání, je fakt, že každý zub pracuje samostatně. V tomto ohledu se vyznačuje přítomností rázového zatížení. Jejich vliv je možné omezit s přihlédnutím k racionálnímu posouzení situace a výběru režimů.

Základní koncepce frézovacích strojů

V závislosti na způsobu umístění vřetena a namontování frézy v něm, na typech prováděných akcí a na metodáchovládat, rozlišovat hlavní typy frézovacích zařízení:

- horizontální;

- vertical;

- universal;

- CNC frézky.

Hlavní součásti vertikální frézky:

- Lože, ve kterém je umístěna převodovka, která reguluje otáčení vertikálně uloženého vřetena a na něm namontované frézy.

- Stůl, který obsahuje konzolu s příčnými kolejnicemi pro upevnění a pohyb obrobku a podávací skříň, která reguluje pohyby posuvu.

U horizontálních frézek je nástroj upevněn vodorovně. A univerzální mají několik druhů.

Existuje univerzální horizontální zařízení, které se vyznačuje přítomností otočného stolu a tím rozšířením rozsahu možné vykonávané práce. Navíc existuje jeden široký-univerzální, který má ve své konstrukci obě vřetena a umožňuje všechny typy frézování.

CNC frézky se vyznačují dostupností softwaru a počítačového ovládání. Jsou určeny pro umělecké zpracování obrobků, včetně těch ve 3D formátu.

Klasifikace fréz

Řezací nástroje jsou řezné nástroje. Hlavní fyzikální parametry, podle kterých jsou hodnoceny, jsou: výška, průměr, hodnoty zkosení a reliéfu, obvodový krok. Je jich obrovská škála distribuovaných podle různých kritérií:

- podle typu zpracovávaných povrchů (u dřeva,plast, ocel, neželezné kovy atd.);

- ve směru otáčení - pravé a levé řezání;

- v závislosti na konstrukčních prvcích - pevné, pájené, skládací (s vloženými noži), svařované;

- tvar: kónický, válcový, kotoučový;

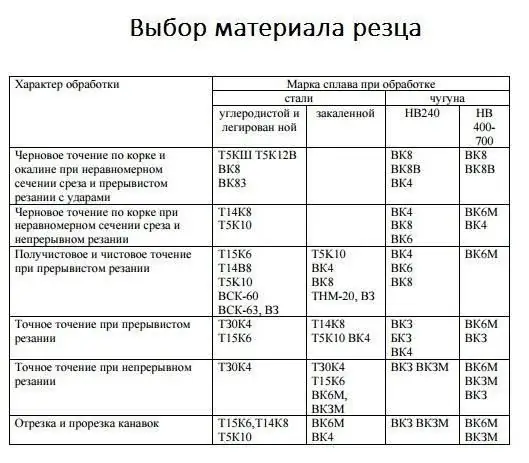

- V závislosti na pracovních podmínkách a požadavcích na řeznou část mohou být vyrobeny z různých materiálů. Patří sem: uhlíkový nástroj a rychlořezná ocel (legovaná, s vysokým obsahem wolframu), tvrdá slitina (trvanlivá - pro hrubování, odolná proti opotřebení - pro dokončovací práce). Běžné možnosti jsou, když je tělo vyrobeno z uhlíkové nebo rychlořezné oceli a nože jsou zásuvné z tvrdokovu;

- v závislosti na účelu: válcový, konec, konec, drážkovaný, odříznutý, tvarovaný.

Nejinformativnější funkce: špičkový materiál a účel.

Typy fréz pro rovné povrchy

K odstranění vrstev materiálu na vodorovných, svislých nebo nakloněných rovinách se používají válcové a stopkové frézy.

Nástroj prvního typu může být pevný nebo s nasazenými noži. Velké plné frézovací hroty jsou určeny pro hrubování a malé jsou pro dokončování. Vkládací nože pro sklopné řezné hlavy mohou být vyrobeny z rychlořezné oceli nebo vybaveny čepelemi z karbidu wolframu. Tvrdokovové frézy jsou produktivnější než frézy vyrobené z legované oceli.

Konec se používá pro podlouhlé roviny, jeho zuby jsou rozmístěny na koncové ploše. Velké skládací se používají pro široké roviny. Mimochodem, pro odstranění třísek z obtížně obrobitelných žáruvzdorných kovů je přítomnost karbidových nožů povinná. Pro použití těchto skupin frézovacích zařízení je zapotřebí značná šířka a délka výrobku.

Typy uměleckých frézovacích nástrojů

Aby měl materiál určitý profil, aplikujte vzor, vytvořte úzká vybrání, použijte koncové a kotoučové frézovací trysky.

Koncová fréza nebo drážkovací fréza je běžná pro řezání drážek, úzkých a zakřivených rovin. Všechny jsou plné nebo svařované, řezná část je vyrobena z rychlolegované oceli, lze použít navařování a tělo je vyrobeno z uhlíkové oceli. Existují low-start (1-3 spirály) a multi-start (4 nebo více). Používá se pro CNC stroje.

Disk je také řezačka drážek. Je použitelný pro drážkování, drážkování, řezání zubů na ozubených kolech.

Umělecké frézování se provádí na dřevo, kov, PVC.

Typy řezaček hran

Vylamování rohů, které jim dává racionální tvar, modelování, dělení obrobku na díly lze realizovat pomocí drážkovaných, úhlových a tvarových frézovacích trysek:

- Odříznutí a drážkování mají stejný účel jako disk, ale častěji se používají pro incize a separacidalší části materiálu.

- Potřebný roh pro hrany a rohy součásti. Existují jednoúhlové (pouze jedna řezná část) a dvouúhlové (obě kónické plochy jsou řezné).

- Zakřivený se používá pro složité návrhy. Může být půlkruhový nebo konkávní. Často se používá pro profilové řezání závitníků, záhlubníků, spirálových vrtáků.

U téměř všech typů je možná jednodílná ocelová konstrukce nebo skládací s přítomností zásuvných tvrdokovových nožů. Tvrdokovové frézy mají kvalitativně vyšší výkon a životnost pro nástroj jako celek.

Klasifikace typů frézování

Existuje několik klasifikačních znaků, podle kterých se typy frézování dělí:

- podle způsobu umístění vřetena a frézy vodorovně a svisle;

- ve směru jízdy, protijedoucí a míjející;

- v závislosti na použitém nástroji pro válcové, koncové, tvarované, koncové.

Válcové obrábění je použitelné pro horizontální roviny, prováděné pomocí vhodných fréz na horizontálních strojích.

Čelové frézování lze považovat za univerzální. Je použitelný pro všechny typy horizontálních, vertikálních a nakloněných rovin.

Dokončovací úprava poskytuje potřebný profil pro zakřivené drážky, vrtáky a nástroje.

Tvarování se provádí pro povrchy se složitou konfigurací: rohy, hrany,drážkování, řezání ozubených kol pro ozubená kola.

Bez ohledu na typ prováděné práce a zpracovávané materiály by se měl výsledek vyznačovat vysokou hladkostí konečné vrstvy, absencí zářezů a přesností povrchové úpravy. Pro získání čistého obrobeného povrchu je důležité řídit rychlosti posuvu obrobku ve vztahu k nástroji.

Frézování nahoru a dolů

Když se provádí protiběžné frézování kovu, obrobek je přiváděn proti rotačním pohybům trysky. V tomto případě se zuby postupně zařezávají do zpracovávaného kovu, zatížení se zvyšuje přímo úměrně a rovnoměrně. Než se však zub zařízne do součásti, nějakou dobu klouže a vytváří zpevnění. Tento jev urychluje výstup frézy z pracovního stavu. Používá se při hrubování.

Při provádění typu průchodu - obrobek je přiváděn podél rotačních pohybů nástroje. Zuby působí nárazově při velkém zatížení. Výkon je o 10 % nižší než při frézování nahoru a dolů. Provádí se při dokončování dílů.

Základní koncept frézování na CNC strojích

Vyznačují se vysokým stupněm automatizace, přesností pracovního postupu a vysokou produktivitou. Frézování na CNC stroji se nejčastěji provádí stopkovými frézami nebo stopkovými frézami.

Ty druhé jsou nejpoužívanější. Současně, v závislosti na zpracovávaném materiálu, odpovídajícímu typu utváření třísky, zadaných parametrech softwaru,používají se různé stopkové frézy. Jsou klasifikovány podle počtu startů šroubovice, které poskytují řezné hrany a příkopy.

Materiály se širokými třískami se nejlépe frézují nástroji s malým počtem startů. Pro tvrdokovy s charakteristickými lomovými třískami je nutné volit frézovací přípravky s velkým počtem spirál.

Pomocí CNC fréz

Pomalé vedení CNC fréz může mít jeden až tři řezné hrany. Používají se na dřevo, plasty, kompozity a měkké tvárné kovy vyžadující rychlý široký odvod třísek. Používají se pro hrubování obrobků, na které nejsou kladeny vysoké požadavky. Tento nástroj se vyznačuje nízkou produktivitou, nízkou tuhostí.

Umělecké frézování hliníku se provádí pomocí jednozávitového frézování.

Široce se používají dvou- a třícestné konce. Poskytují vyšší hodnoty tvrdosti, vysoce kvalitní kontrolu třísky a umožňují pracovat s kovy střední tvrdosti (například ocel).

Vícestartové CNC frézy mají více než 4 řezné hrany. Používají se pro kovy střední a vysoké tvrdosti, které se vyznačují malými třískami a vysokou odolností. Vyznačují se značnou produktivitou, jsou relevantní pro dokončovací a polodokončovací práce a nejsou určeny pro práci s měkkými materiály.

Pro výběr správného nástroje pro CNC stroje je to důležitévzít v úvahu režim řezání při frézování a také všechny vlastnosti povrchu, který má být obráběn.

Řezné podmínky

Pro zajištění požadované kvality vyfrézované vrstvy je důležité správné stanovení a dodržení potřebných technických parametrů. Hlavními indikátory, které popisují a regulují proces frézování, jsou provozní režimy.

Výpočet řezných podmínek při frézování se provádí s ohledem na hlavní prvky:

- Hloubka (t, mm) - tloušťka kovové kuličky, která se odstraní jedním pracovním pohybem. Zvolte jej s ohledem na příspěvek na zpracování. Návrhové práce se provádějí v jednom průchodu. Je-li přídavek větší než 5 mm, frézování se provádí v několika průchodech, přičemž na poslední se ponechá asi 1 mm.

- Width (B, mm) - šířka obrobené plochy ve směru kolmém na posuv.

- Posuv (S) - délka pohybu obrobku vzhledem k ose nástroje.

Existuje několik vzájemně propojených konceptů:

- Posuv na zub (Sz, mm/zub) - změňte polohu součásti při otáčení frézy ve vzdálenosti od jednoho pracovního zubu k dalšímu.

- Posuv na otáčku (Srev, mm/ot.) - pohyb konstrukce s jednou plnou otáčkou frézovací hlavy.

- Posuv za minutu (Smin, mm/min) je důležitý řezný režim při frézování.

Jejich vztah je stanoven matematicky:

Smin=Srevn=Szzn, kdez - počet zubů;

n - otáčky vřetena, min-1.

Na množství posuvu mají vliv také fyzikální a technologické vlastnosti ošetřované plochy, síla nástroje a výkon posuvového mechanismu.

Výpočet řezné rychlosti

Jako jmenovitý konstrukční parametr vezměte stupeň rychlé rotace vřetena. Skutečná rychlost V, m/min závisí na průměru frézy a frekvenci jejích rotačních pohybů:

V=(πDn)/1000

Frekvence rotace frézovacího nástroje je určena:

n=(1000V)/(πD)

Máte-li informace o minutovém posuvu, můžete určit požadovaný čas pro obrobek o délce L:

T0=L/Smin

Výpočet řezných podmínek během frézování a jejich instalace je důležité provést před nastavením stroje. Stanovení racionálních přednastavených parametrů s přihlédnutím k vlastnostem nástroje a materiálu součásti zajišťuje vysokou produktivitu.

Tipy pro určení režimů

Při frézování není možné zvolit ideální řezný režim, ale můžete se řídit základními principy:

- Je žádoucí, aby průměr frézy odpovídal hloubce opracování. Tím zajistíte, že povrch bude vyčištěn jedním průchodem. Zde je hlavním faktorem materiál. U příliš měkkého tento princip nefunguje - hrozí odštípnutí, jehož tloušťka je větší, než je nutné.

- Šokové procesy a vibrace jsou nevyhnutelné. V tomto ohledu zvýšení hodnot krmivavede ke snížení rychlosti. Nejlepší je začít s posuvem na zub 0,15 mm/zub a upravovat za pochodu.

- Rychlost nástroje by neměla být co nejvyšší. Jinak hrozí snížení řezné rychlosti. Jeho zvětšení je možné se zvětšením průměru frézy.

- Zvětšení délky pracovní části frézy, preference velkého počtu zubů snižuje produktivitu a kvalitu zpracování.

- Indikační hodnoty rychlosti pro různé materiály:

- hliník - 200-400 m/min;

- bronz - 90-150 m/min;

- nerezová ocel - 50-100 m/min;

- plasty - 100-200 m/min.

Nejlepší je začít na střední rychlosti a průběžně ji upravovat nahoru nebo dolů.

Režim řezání během frézování je důležité určit nejen matematicky nebo pomocí speciálních tabulek. Pro správnou volbu a nastavení optimálních parametrů pro stroj a požadovaný nástroj je nutné pracovat s některými funkcemi a osobní zkušeností.

Doporučuje:

Řezná rychlost pro frézování, soustružení a další typy mechanického zpracování dílů

Výpočet řezných podmínek je nejdůležitějším krokem při výrobě jakéhokoli dílu. Je velmi důležité, aby samotný výpočet byl racionální. Je to dáno tím, že pro různé mechanické operace je nutné individuálně volit řeznou rychlost, otáčky vřetena, posuv a také hloubku řezu. Racionální režim je režim, ve kterém budou výrobní náklady minimální a kvalita výsledného produktu bude co nejpřesnější

Režim řezání během frézování: výpočet, definice, normy

Jak určit režim řezání při frézování? K tomu existují vzorce, tabulky a grafy

Klasifikace fréz: typy, popis, použití

Řezací nástroje jsou řezné nástroje, které se vyznačují širokou škálou typů a konfigurací. Výběr fréz závisí na tom, z jakého materiálu je obrobek vyroben, na jeho tvaru a konečných úkolech. Při určování specifik pomůže podrobná klasifikace řezných nástrojů

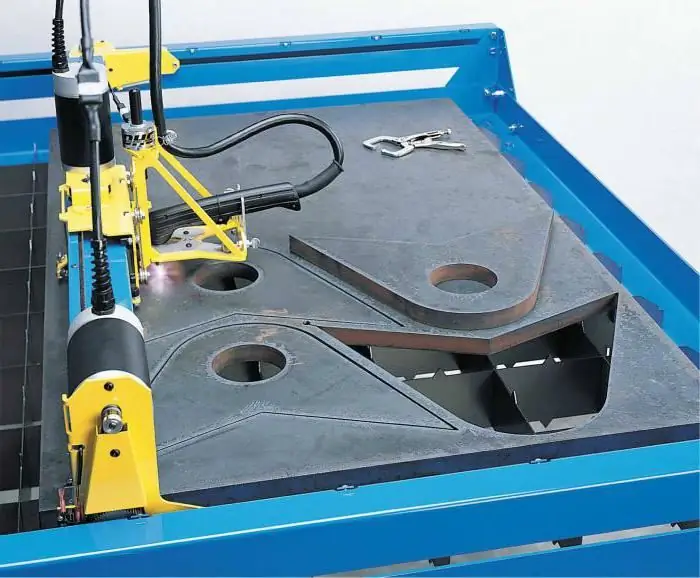

Stroj na řezání kovů. Plazmový stroj na řezání kovů

Článek je věnován přístrojům na řezání kovů. Zvažuje se technologie plazmového řezání, jakož i zařízení a vlastnosti zařízení

Řezné podmínky pro soustružení: popis, vlastnosti výběru a technologie

K přeměně běžného polotovaru na vhodný díl pro mechanismus se používají soustružnické, frézovací, brousicí a další stroje. Pokud je frézování nezbytné pro výrobu složitějších dílů, například ozubených kol, řezných drážek, pak se soustružení používá k výrobě jednodušších dílů a dává jim potřebný tvar (kužel, válec, koule)