2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy změněno: 2025-06-01 07:13:28

Ropné rafinérie přijímají produkty z ložisek vrtů jako vstupní surovinu. V podstatě se jedná o zdroje ropy a plynu, které se těží ve formě emulze s nečistotami a minerálními solemi. Bez předúpravy mohou takové směsi poškodit procesní zařízení i v raných fázích zpracování surovin, proto se používají metody dehydratace oleje a odsolování, které lze z hlediska účinků přirovnat k filtraci.

Obecné principy technologií odvodňování a odsolování

Směs oleje a souvisejících nečistot se zpravidla tvoří z několika typů kapalin, které mohou obsahovat pevné částice. V nejjednodušších emulzích se vodná složka mísí s ropou v tenkých kapkách podél molekulární struktury. Je třeba poznamenat, že procesy dehydratace a odsolování ropy mohou být spojeny nejen s přirozeným znečištěním a ředěním cíleproduktu ve studni a při výrobě. Technologie provozu vrtů vzduchovou dopravou umožňuje záměrné ředění zdroje za účelem jeho vytažení na povrch pod tlakem z vrtu. Vzduch nebo uhlovodíkové plyny mohou působit jako aktivní zvedací médium, takže další rafinace ropy je povinným technologickým opatřením pro přípravu zdroje. Další věcí je, že nízký obsah kyslíku v technice letecké přepravy usnadňuje proces separace surovin.

Nejběžnější aplikace technologií rafinace ropy zahrnuje separaci soli a vody na molekulární úrovni. Zejména k nejjednodušším technologiím pro odsolování ropy patří působení elektrostatického pole vytvářeného elektrodami s transformátorovým napájením o napětí 12-25 kV. Elektrostatické pole způsobuje, že se molekuly vody pohybují, srážejí a slepují. Jak se objem kapaliny hromadí, je možné jej usadit s následným oddělením od olejové fáze. Toto je jeden z obecných principů fungování metod dehydratace a odsolování, ale široce používané jsou také technologie zahrnující přidávání různých aktivních složek, které urychlují a optimalizují separační procesy.

Surová ropa a její vlastnosti

Surová ropa také obsahuje přírodní emulgátory s rozptýlenými nečistotami a mineralizované chloridy. V některých případech, v závislosti na technologii vývoje vrtu, mohou být zachovány i složky plynu - těkavé aanorganické. Všechny tyto složky jsou aktivní a lze je považovat za povinné pro konzervaci nebo nežádoucí - jejich stav je dán požadavky na konečný produkt a ve fázích zpracování určuje seznam přípustných metod dehydratace a odsolování oleje, které ovlivní i výběr zařízení pro ropné rafinérie. To znamená, že i některé užitečné komponenty mohou poškodit technologické celky, proto jsou v určitých fázích zpracování také vyloučeny a poté znovu zavedeny.

Proces dehydratace je považován za jeden ze základních. Realizuje se destrukcí média voda-olej s přídavkem deemulgátorů, které při adsorpci na hranici fázové separace oddělují kapičky kapaliny v oleji. Jako aktivní složka by měla být použita kompozice, která bude sama o sobě snadno oddělena od cílového produktu. Například deemulgátory používané k dehydrataci a odsolování oleje neovlivňují vlastnosti čištěné suroviny a nereagují s vodou. Jedná se o syntetizované sloučeniny, které jsou také inertní vůči zařízení a šetrné k životnímu prostředí. Deemulgátory ze skupiny rozpustné v oleji se snadno mísí s emulzemi obsahujícími olej a zároveň se špatně vymývají vodou. Existují také organické neelektrolytové deemulgátory, jejichž vlastnosti zahrnují oproti olejovým emulgátorům rozpouštěcí funkci. V důsledku chemického působení se také snižuje viskozita suroviny.

Odůvodnění potřeby odsolování ropy

Užitečnost snížení koncentrace soli v ropě daleko přesahuje škody, které na zařízení způsobují korozní procesy. Je třeba vzít v úvahu, že ropné produkty s určitými soubory fyzikálních a chemických vlastností stanovených přísnými předpisy se používají ve výrobních procesech a při zásobování dopravní infrastruktury. Odsolování ropy je tedy v zásadě zcela racionální postup - další věc je, že k provedení tohoto úkolu lze použít různé technologie, nemluvě o rozdílech v míře snížení koncentrace. Například v oblastech, kde se plánuje ochrana vody, lze zavést dvoufázový proces odsolování.

V čem se liší přístupy k hospodaření se solí? Záleží na základní technice. Takže u elektrických metod bude záležet na aktuálních parametrech a v rámci chemické úpravy pro dehydrataci a odsolování ropy se používá široká škála účinných látek, které zpočátku různým způsobem ovlivňují obsah určitých prvků. Většinou se jedná o stejné chemikálie z obecné skupiny deemulgátorů, které se za určitých podmínek zavádějí do emulze. Například, aby bylo zajištěno husté promíchání látky s olejnatými surovinami, musí být nasměrována proti proudu ve standardní vzdálenosti od proplachovací nádrže nebo separační zóny.

Vytápění ropy

Jedno z přípravných opatření, jehož účelem je vytvoření dostatečného teplotního režimu pro efektivní realizaci procesu odsolování. K čemu to je? Vytápění má dva základní úkoly:

- V podmínkách vysoké teploty se částice vody pohybují vyšší rychlostí, díky čemuž je proces slučování molekul do jediné struktury aktivnější. V souladu s tím se zvyšuje proces odsolování ropy, ze kterého jsou odstraněny velké sloučeniny vody.

- Snížení viskozity je také důsledkem regulace teploty. Viskozita jako taková udává schopnost tekutiny odolávat proudění. Pokud se tento indikátor sníží, cizí součásti se snáze odstraní, protože na ně působí menší síla překážky.

Jaký druh teplotního režimu bude pro olejovou emulzi optimální z hlediska pozitivního dopadu na další separační procesy? Specifický ukazatel je stanoven s přihlédnutím k charakteristikám konkrétního vzorku. Například u lehkých emulzí s nízkou viskozitou se používají mírné průměrné teploty, aby se zabránilo varu olejové fáze, a u těžkých uhlovodíkových směsí má smysl zvýšit laťku tepelného účinku. Ve většině případů se jako optimální režim pro odsolování bere teplota ohřevu od 100 do 120 °C. Režim do 140 °C je považován za zvýšený.

Úprava chemickým olejem

Zpracování nebo zničení struktury emulze tímto způsobem také vyžaduje speciální školení. Zejména chemické metody dehydratace oleje a odsolování se provádějí za následujících fyzikálních podmínek:

- Proaby byl zajištěn kontakt mezi olejovou složkou a účinnou látkou, je nutné předem zničit mezifázový film. To umožní přidat do emulze deemulgátor nezbytný pro další proces.

- Musí být zajištěn dostatečný počet srážek rozptýlených vodních částic po určitou dobu. Jinými slovy, mícháním nebo otáčením obsahu emulze se uměle zvyšuje aktivita destabilizovaných vodních částic.

- Doba usazování byla zachována, během níž velké částice vody vytvoří sraženinu na pozadí koagulace.

Od tohoto okamžiku můžete začít připravovat emulzi pro proces odsolování oleje zahřátím. Všechny pozitivní vlastnosti zvýšení teploty olejové fáze fungují s metodou chemické separace, ale je důležité vzít v úvahu omezení, protože nadměrné zvýšení teploty může vést k negativním důsledkům. V některých separačních zařízeních dochází při nesprávném odhadu teploty k odpařování oleje na pozadí poklesu hustoty látky a ztráty objemu. Aby se těmto účinkům zabránilo, mnoho podniků používá jako záchrannou síť nižší teploty vytápění. Pro kompenzaci nedostatku tepelné energie se používá větší objem deemulgátoru a zařízení s vyšším výkonem.

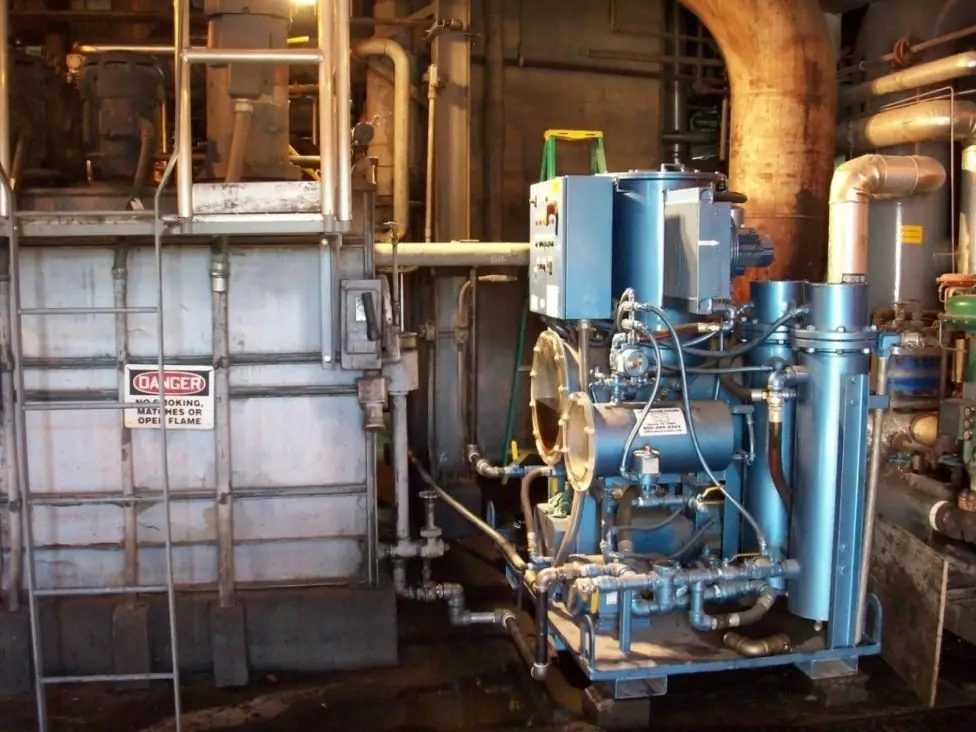

Elektrické dehydrátory pro odsolování oleje

V nejjednodušších schématech realizace elektromechanických procesů separace soli a vody z ropného produktu se používají elektrické dehydrátory. Je multifunkčnízařízení, které provádí několik fázových úkolů, včetně vytápění, elektrického nárazu, separace a jímky. Horizontální elektrické dehydrátory pro dehydrataci a odsolování oleje jsou založeny na nádrži, ve které probíhají jedno- nebo dvoustupňové separační procesy. Modely s funkcí ohřevu (termoseparátory) také obsahují nádobu v jádru designu, ale doplněnou o sekci vstupního ohřevu.

Elektromechanické dehydrátory jsou navrženy s koalescenčními jednotkami, elektrostatickými mřížkami a stejným topným zařízením. Charakteristickým rysem této modifikace je implementace koalescenčních zařízení určených pro práci s fázemi ve formátu kapalina/kapalina. Tento typ elektrického dehydrátoru pro odsolování oleje se používá při údržbě problematických emulzí.

V obecné technologii použití elektromechanických dehydrátorů je poslední fází srážecí proces. V jeho rámci je obsluhován oddělený průtok oleje, při jehož pohybu je zajištěno uvolňování plynu a normalizovány teplotní indikátory.

Princip činnosti elektrické sušičky

Když ropná složka vstoupí do elektrického pole, molekuly vody se záporným nábojem se začnou pohybovat a zaujmou kapku hruškovitého tvaru obrácenou ke kladné elektrodě. Na cestě k posledně jmenovanému se kapky srazí a vytvoří velkou frakci, připravenou k dalšímu srážení a separaci. Obtíž spočívá v tom, že jeden cyklus zpracování emulzenebude stačit k oddělení vody a soli. I když se soli přirozeně rozpouštějí ve vodním prostředí, nelze je ve vysokých koncentracích zcela vyloučit. Pro účinnější čištění lze do směsi dodatečně přidat čerstvou vodu, která po několika cyklech elektrického působení vymyje solnou část. Jednotka na odsolování oleje s dehydrátorem kromě elektrického čištění provádí sedimentaci (funkci usazování). K tomu se používá volitelné vybavení, které může mít různé tvary, rozměry a pomocné nástroje pro řízení procesu.

I když jsou elektrické dehydrátory technologicky složité a drahé zařízení, stále častěji je využívají nejen velké, ale i malé rafinerie. Tento požadavek je vysvětlen následujícími výhodami jednotek:

- Úspory. Jak ukazuje praxe, jak z hlediska nákladů na spotřební materiál, tak z hlediska spotřeby energie, jsou elektrické dehydrátory nejziskovějším řešením pro separaci oleje ve své třídě.

- Ergonomie. Jedná se o relativně nové zařízení, takže jeho konstrukce byla vyvinuta již v prvních generacích s důrazem na moderní formy řízení s automatizací a elektronickými dispečerskými ovládacími panely.

- Kvalita zpracování. Dobře promyšlený konstrukční systém ve spojení se širokou škálou chemických katalyzátorů poskytuje prakticky laboratorní kvalitu ošetření oleje pro různé technologické procesy v kritických průmyslových odvětvích.

- Vysoký stupeň spolehlivosti technologie. VSložení zajišťuje ochranná zařízení s automatizací, která podle vestavěných algoritmů řídí technologické operace s mírným rizikem chyby. Zároveň jsou personální funkce redukovány na minimum a v high-tech verzích jsou nahrazeny inteligentními řídicími systémy.

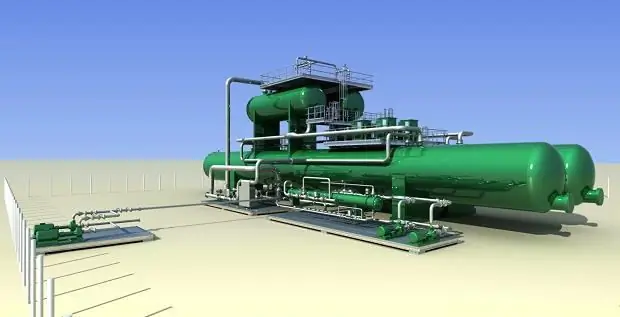

Komplexní separace olejové emulze

Pokud se elektrické dehydrátory používají speciálně pro úkoly separace čistého oleje od vody a solí, pak průmyslové separátory v komplexu implementují funkci separace emulze na složky. Například při testování studny je nutné získat obecnou analýzu tvrdé vrstvy ve dně z extrahovaného vzorku. Při těchto činnostech lze odsolování oleje považovat za nepřímý úkol spolu se stanovením koncentrace železa nebo hořčíku, to však nesnižuje užitečnost separátoru. Faktem je, že samotné ropné rafinérie v praxi nemají zájem ani tak o bodové stažení soli z cílového produktu, ale o její komplexní přípravu pro další použití. V tomto smyslu je vyloučení pevných nečistot spolu s dehydratací a odsolením pouze vítáno.

Vysoce výkonné separátory také pracují se zajištěním vstupního kalu a plynového kalu. Taková zařízení se používají pro odsolování vody v zařízeních na úpravu ropy pro spotřebitelské podniky s konečným výrobním cyklem. To znamená, že výstupem by měl být komerční čistý olej, jehož vlastnosti umožňují jeho použití jako palivo nebo jiné materiály. Například separátor připravuje olejemulze s vlastnostmi, které umožňují výrobu bitumenu, maziv, syntetického kaučuku atd. Taková vysoká kvalita oleje se získává průchodem několika stupni zpracování, včetně praček, koalescerů, mycích nádrží, tepelných separátorů a dalších funkčních jednotek v různých konfigurace.

Technologie hlubokého odsolování

Nedostatečné odsolování olejové emulze také ovlivňuje stav procesního zařízení a kvalitu konečného produktu. Pro náročné výrobce proto zpracovatelské závody produkují produkty, které prošly hlubokou separací. V tomto případě zařízení na odsolování oleje snižuje množství solí na 3-5 mg/l. Jak je takového výsledku dosaženo? Lze použít různé technologie, ale za optimální se považuje kombinovaná elektrotermochemická metoda.

Vysoké míry hloubkové separace je možné dosáhnout komplexním čištěním s propojením různých metod odstraňování solí ve vodním prostředí. V tomto případě by měla být zajištěna intenzivní depozice v mycí kapalině silným elektrickým proudem. Co se týče chemické metody, tak i ta je spojena v podobě přidávání aktivních deemulgátorů.

Dalším způsobem, jak zajistit hluboké odsolování, je hydromechanické. V tomto případě se neuplatňují chemické a elektrické vlivy. Důraz je kladen na gravitační funkci, která přispívá k přirozené exfoliaci vodního prostředí od ropy. Odsolovací jednotkou v tomto schématu je válcová usazovací nádrž o objemu 100 - 150 m3. Poskytuje zóny pro oddělování frakcí, ve kterých proudí kapaliny pod tlakem do 1,5 MPa. Rovněž je zachován teplotní režim od 120 do 140 °C, což přispívá k procesům separace médií.

Technologie AC-Direct field impact

Tato metoda se také nazývá pole DC/AC. To znamená, že je zcela založen na elektrickém působení zajišťovaného usměrňovačem v transformátoru. Za podmínek stejnosměrného proudu získává elektrostatická mřížka polaritu (zápornou nebo kladnou), což přispívá k pohybu molekul vody ve směru elektrody. V důsledku vzájemného přitahování molekul k sobě se vytváří vodní vrstva, která se zobrazuje podle nejvhodnějšího schématu.

Složitost použití elektroinstalace pro dehydrataci a odsolování ropy spočívá v tom, že proces slučování vodního prostředí s sebou nese rizika zkratu. To je způsobeno skutečností, že záporné a kladné elektrody se mohou navzájem dotýkat kvůli můstkům vytvořeným během pohybu vodních částic. Tento negativní faktor je eliminován triodovým tyristorem, ale pouze v podobě částečného snížení pravděpodobnosti zkratu. Při zpracování těžkých ropných frakcí není technologie AC-Direct povolena nebo omezena z jiných důvodů. V takových médiích ani při tepelné expozici není aktivita molekul vody tak aktivní, což v zásadě snižuje intenzitu a celkovou kvalitu procesu.oddělení.

Tak či onak má samotná metoda elektrického působení výhodu oproti jiným metodám jako nejpraktičtější, snadno použitelná a nenáročná na technickou organizaci. Potíže jsou způsobeny pouze požadavky na zajištění bezpečnosti procesu, což je vyjádřeno nutností použití bezpečnostních bloků, jednotek prevence zkratu, stabilizátorů napětí atd.

Další funkce odsolovačů

Protože ropné rafinerie a rafinérie obvykle kombinují rafinaci ropy s řadou dalších procesních kroků, separační zařízení je také vybaveno řadou doplňkových funkcí, včetně:

- Řídicí a měřicí funkce. Používají se povinná i sekundární volitelná měřicí zařízení. Například tlakoměry, hydrostatické přístroje, multimetry, dozimetry atd. V provozech na chemické odsolování olejů se také používají speciální přístroje k určení typu a množství deemulgátorů.

- Proplachování a čištění. Funkce se vztahuje na samoobslužné systémy - po odčerpání zpracovaného oleje se aktivuje proplach nádrže a kanálů, které zajišťují transport emulze.

- Nástroje pro správu napájení. V elektroinstalacích, jak již bylo zmíněno, má změna aktuálních parametrů vliv na kvalitu procesů odsolování oleje, takže korekci zdroje napájení lze považovat zaregulační funkce. K tomu se používají speciální ovládací panely napojené na ampérmetry, voltmetry a převodník proudu.

Kompletní odsolovací zařízení

Ve velkých ropných rafinériích, kde se provádějí procesy čištění a separace surovin pohybujících se v proudu, se používají speciální jednotky na flotačním a odstředivém principu provozu. Kapacity řadového zařízení na odsolování oleje UPON umožňují zpracovat až 500 m3/h suroviny, poskytující úroveň salinity až 3 g/m3. K udržení vysokých rychlostí odlučování je však nezbytný dostatečný tlak v okruhu přívodu oleje. K tomu se používají samostatné nebo vestavěné kompresorové jednotky. Průměrný tlak na vstupu do zpracovatelské linky je tedy 1,1-1,5 MPa.

Za podmínek implementace zjednodušeného schématu s jednostupňovým mícháním je emulze předběžně zředěna vodou, poté je směs odeslána do směšovacího ventilu a vstupuje do separační jednotky. In-line jednotka na odsolování oleje prostřednictvím sacího potrubí distribuuje připravený roztok po celé délce separační nádoby, což umožňuje efektivní separaci frakcí. Během mechanické separace může také dojít k elektrostatickému působení. V konečné fázi je již vyčištěný olej vypouštěn do společného cirkulačního kanálu se směrem k další technologické fázi zpracování nebo dočasného skladování. Je třeba poznamenat, že kvalita in-line odsolování je poměrně nízká kvůli vyloučení funkcejímka, nicméně v některých oblastech požadavky na vysoký výkon při přípravě ropného produktu kladou na první místo rychlost zpracování.

Přídavné systémy na úpravu kalu

Většina dehydratačních a separačních zařízení standardně používá krok hrubé filtrace s odvodněním složky kejdy. Tento postup by se neměl zaměňovat s odstraňováním nečistot, protože kal je vedlejším efektem produkce ropy a může poškodit systémy jemného čištění surovin již v prvních fázích zpracování. Proto jsou těžké nečistoty odstraněny ještě před procesy odsolování ropy. Kalem se v tomto případě rozumí sedimenty hornin, písku a dalších hrubých částic, které se do emulze dostaly v různých fázích provozu vrtu na poli.

Jak se čištění kalů provádí? Předpokládá se několik procesů odstraňování, ale všechny jsou založeny na mechanických metodách filtrace s odvodněním a promýváním. V průmyslových zařízeních pro dehydrataci a odsolování oleje je k těmto procesům připojeno tlakové dmychadlo 4 bary nebo více. V ojedinělých případech je kal podroben tepelnému a chemickému zpracování - to platí pro speciální stabilní směsi, jejichž drenážní úprava je neúčinná.

Závěr

Problémy přípravy oleje pro hlavní procesy technologického zpracování pro následné použití ve výrobním sektoru jsou řešeny různými prostředky a metodami. Technologie dehydratace a odsolování nejsou zdaleka nejdůležitějšíoperace tohoto spektra, ale nelze se bez nich obejít. Moderní průmysl se snaží uplatňovat optimalizovanější a energeticky účinnější metody řešení separačních problémů, což se projevuje při připojování nových high-tech instalací. Zejména moderní generace zařízení na dehydrataci a odsolování oleje se aktivně vyvíjejí směrem ke zvyšování funkčnosti a ergonomie. Svědčí o tom vzhled samoregulačních transformátorů a vysoce přesných měřicích senzorů, které umožňují mít pod kontrolou všechny hlavní parametry čisticího procesu. Bezpečnostní systémy nezůstávají bez dozoru. Jak při metodách chemické separace, tak při použití elektrických dehydrátorů se používají izolační a ochranné prostředky jak pro zařízení samotné, tak pro operátory podílející se na technologickém zpracování ropy.

Doporučuje:

Rafinerie ropy Yaya. Rafinerie ropy Yaya (oblast Kemerovo)

Rafinerie ropy Yaya „Severny Kuzbass“je největší průmyslový podnik vybudovaný v regionu Kemerovo v posledních letech. Je navržen tak, aby snížil akutní nedostatek paliva a maziv v oblasti Altaj-Sayan. Konstrukční kapacita zpracování prvního stupně je 3 miliony tun, zavedením druhého stupně se výkon zdvojnásobí

Co se vyrábí z ropy? Technologie rafinace ropy

Co se vyrábí z ropy: vlastnosti, složení, typy produktů, fotografie. Technologie rafinace ropy: metody

Odsolování vody: metody a nastavení

Demineralizace vody je odstranění solí z vody. Existuje několik metod, kterými můžete kapalinu zcela nebo částečně odsolit. Každý z nich má své výhody a nevýhody

Ropa je minerál. Ložiska ropy. Produkce ropy

Ropa je jedním z nejdůležitějších nerostů na světě (uhlovodíkové palivo). Je to surovina pro výrobu paliv, maziv a dalších materiálů

Produkce ropy ve světě. Těžba ropy ve světě (tabulka)

Svět, jak ho známe, by byl úplně jiný, kdyby neexistovala ropa. Je těžké si představit, kolik každodenních věcí je vytvořeno z ropy. Syntetická vlákna tvořící oblečení, všechny plasty používané v každodenním životě a průmyslu, léky, kosmetika – to vše je vytvořeno z ropy. Téměř polovina energie spotřebované lidstvem se vyrábí z ropy. Spotřebovávají ho letecké motory, stejně jako téměř všechna vozidla na světě