2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

Frézování je metoda povrchové úpravy založená na střídavém provozu zubů frézy. Existuje obrovská škála nástrojů v závislosti na jejich funkčním účelu, zpracovaných materiálech, vlastnostech vyráběných dílů.

Funkce procesu

Frézovací proces, stejně jako všechny stávající způsoby zpracování materiálů řezáním, je založen na hlavních a pomocných pohybech. První je rotace nástroje a druhá je jeho posuv do pracovního zdvihu.

Povrchové frézování se obvykle provádí v několika po sobě jdoucích krocích:

- Hrubování - prvotní odstranění sypkých třísek za účelem vytvoření požadovaného obecného profilu, má nízkou třídu přesnosti. Přídavek na obrábění (tloušťka odstraňované vrstvy s přihlédnutím ke všem dalším faktorům) může být od 3 do 7 mm, v závislosti na materiálu obrobku.

- Polodokončování - druhá fáze čištění zamýšleného frézovacího předmětu, třísky jsou menší, přesnost práce se zvyšuje a dosahuje 4-6. třídy.

- Jemné - pečlivá povrchová úprava zajišťuje vysokou kvalitupovrchy a obrysy, vysoká přesnost (6.-8. ročník). Tolerance by měla být 0,5-1 mm.

Realizace každé z fází zpracování má své charakteristické požadavky na pracovní nástroje z hlediska povahy jejich provedení, materiálu, množství a kvality řezných hran. Například frézovací přípravek s hrubovacím účelem má hrubé zuby, zatímco jemná fréza má jemnou vícezubou strukturu.

Druhy frézovacích prací

Široká řada stávajících fréz umožňuje obrábění materiálů různé složitosti a konfigurace v jakémkoli úhlu. Všechny typy procesů lze rozdělit do několika skupin:

- Práce s rovnými povrchy. Provádí se hrubování a dokončovací čištění nevolumetrických rovin s vodorovnou, svislou nebo nakloněnou polohou.

- Zpracování volně ložených tvarových přířezů a dílů. Provádí se objemové čištění, které dává předmětům určitý tvar.

- Oddělení. Díly jsou rozděleny na několik částí, čímž se odřízne přebytečný materiál.

- Modulární povrchová úprava. Na základě vytvoření požadovaného profilu stávajícího obrobku návrh drážek, drážek, zubů, tvarových zápichů.

Pro každou jednotlivou metodu se nejčastěji používá samostatný frézovací přípravek. Obrobky zvláštní složitosti se zpracovávají pomocí sady fréz. Frézování širokých povrchů se tedy provádí pomocí sady nástrojů, které majívícesměrné šroubovité zuby pro snížení axiálních sil.

Různé druhy fréz v závislosti na účelu

Existuje několik klasifikačních znaků, podle kterých jsou všechna známá frézovací zařízení rozdělena: podle materiálu, podle typu nožů, podle tvaru, v závislosti na směru pracovního zdvihu. Hlavním parametrem je stále zadání.

- Válcový - frézování všech horizontálních a vertikálních rovin.

- Konec - dokončení všech rovin v libovolné poloze.

- Konec - práce různé složitosti, možnost plochého, tvarového, modulárního, uměleckého frézování.

- Úhlové a tvarované - odstraňování třísek z bočních ploch obrobků, profilových předmětů, čištění kuželovitých vybrání.

- Uříznutí, proříznutí, drážkování - upichování, řezání zubů na obrobcích, drážkování.

Stejný typ nástrojů se může lišit v průměru, počtu nožů a jejich vlastnostech.

Konstrukční rozdíly mezi frézami

Charakteristika nožů a způsob jejich upevnění jsou důležité parametry, které určují účel frézy, zejména kvalitu zpracování.

- Celé. Jsou vyrobeny z nástrojových legovaných a rychlořezných ocelí. Nejčastěji - válcové, kotoučové, drážkové, odřezávací frézy.

- Sloučenina. Jsou dvě možnosti. V první stopce venkonstrukční ocel je přivařena k řezné hlavě - z nástrojové, rychlořezné oceli, méně často - z tvrdé slitiny. Ve druhém jsou na tělo přípravku připájeny vysokorychlostní nože nebo nože z tvrdé slitiny. Používá se v stopkových frézách a stopkových frézách.

- Týmy. Nože, nejčastěji karbidové, jsou mechanicky spojeny s hlavním tělem.

Pevné frézy mají více zubů pro přesnější obrábění. Stejná možnost je dostupná pro kompozitní nástroje sestávající z tvrdokovové hlavy a strukturální stopky. Jejich nevýhodou je vysoká míra opotřebení. Nejčastěji se toto zařízení podílí na částečné a dokončovací fázi odstraňování třísek.

Kombinované frézy se vyznačují vysokým stupněm odolnosti proti opotřebení, pevností, tvrdostí a ostrostí nožů, snadností otáčení a demontáže. Kvantitativně však v poměru na hlavu výrazně ztrácejí. Používají se hlavně při hrubování.

Stroje

Frézovací práce, které je třeba provést, určují potřebné vybavení, včetně typu stroje, na kterém budou provedeny.

Horizontální frézky jsou určeny pro zpracování vodorovných rovin a tvarových ploch, výrobu ozubených kol a zdobení některých profilových objektů. Jejich zařízení určuje vodorovné upevnění nástroje, nejčastěji válcové, kotoučové nebo stopkové frézy.

Umožňují stejné typy práce, ale s charakteristickými rysyprovést vertikální frézku. Zvláštností je vertikální upínání nástroje a tedy převládající použití čelních, čelních a modulových fréz.

Univerzální frézky mají přídavná zařízení pro otáčení stolu ve 3 rovinách, což umožňuje práci s vodorovnými, svislými i tvarovými plochami.

Při sériové výrobě dílů se stejným profilem se kopírovací frézky používají k vytváření opakujících se vzorů nebo prohlubní v rovině se zvýšenou přesností.

CNC stroje jsou vybavení budoucnosti. Zajišťují provádění naprogramovaného souboru akcí především pro umělecké frézování nebo nesériovou výrobu dílů. Používají se stopkové frézy, stopkové frézy a modulární frézy s různým počtem břitů.

Frézování je práce na speciálním řezacím stroji, který zajišťuje dráhu nástroje a posuv obrobku.

Vliv řezných podmínek na výsledky práce

Výsledky neurčuje pouze racionálně zvolené zařízení. Jejich kvalita závisí na tom, jak dobře jsou zvoleny režimy frézování.

- Je nutné přesně určit požadovaný průměr frézy, její konstrukci, materiál, počet zubů, stanovit vztah mezi rozměry nástroje a tloušťkou odstraňované vrstvy. Pro profesionála je důležité, aby se snažil zajistit, aby požadovaná tloušťka kovu byla odstraněna jedním průchodem.

- Velikost nástroje určuje nastavenou rychlost jeho otáčení a podle toho i rychlost práce. Nastavují se na stroji nastavením otáček vřetena - základní osy pro upevnění frézy. Příliš pomalé nebo příliš rychlé základní pracovní pohyby řezací hlavy způsobí nekvalitní povrchovou úpravu.

- Posuv je důležitý režim řezání. V tomto integrálním pojetí existuje rozdělení. Nejprve se určí posuv frézy na zub. Vybírá se z referenčních knih podle použitého nástroje a typu pracovní plochy. Poté se určí posuv za otáčku a za minutu.

Výpočet frézování je založen na informacích o přípustném výkonu zařízení, typu obráběné plochy a zvolených nástrojích. Jsou zde nominální tabulky naplněné požadovanými a kontrolními hodnotami. Racionální výběr a výpočet hlavních parametrů díla určuje jeho kvalitu.

Doprovodné jevy

Frézování je proces odstraňování třísek, který se vyznačuje zvýšenými tepelnými účinky a mechanickým namáháním, které může nepříznivě ovlivnit výkon nástroje a povrchovou úpravu. Některé jevy, které ovlivňují výsledky frézování:

- Přilepení a smrštění třísek. Lepení kovu na řeznou plochu, jeho lisování kazí dokončovací proces a samotné nože. To platí spíše pro měkké materiály.

- Rolling. Zvýšení tvrdosti, sníženípevnost a plasticita povrchové vrstvy dílu - vedlejší efekt plastické deformace, odstraněná následným tepelným zpracováním.

- Tření, zvýšené teplo v pracovní oblasti, vibrace jsou faktory, které snižují výkon řezačky.

Aby se předešlo vedlejším účinkům, je třeba použít další technologie a nástroje.

Ochrana obrobků a nástrojů

Abyste se vyhnuli nebo minimalizovali negativní účinky řezných procesů na nástroj a zpracovávaný materiál, používají se následující techniky:

- Použití chladicích kapalin a maziv a kapalin, které je přivádějí přímo do oblasti frézování, snižuje tření, kalení, přilnavost třísek a zachovává dlouhou životnost nožů.

- Dodaný systém odstraňování třísek eliminuje efekt smršťování a racionální výběr řezných podmínek pro obzvláště měkké kovy zabraňuje ulpívání třísek.

- Vibrace lze snížit výběrem předních a zadních rohů řezných hran, požadovaných rychlostí a použitím tlumičů vibrací.

Frézování s minimálními vedlejšími procesy vyžaduje vysokou profesionalitu a zkušenosti.

Frézování je komplexní komplexní proces dokončování různých povrchů, o jehož úspěchu rozhoduje racionální výběr zařízení, nástrojů, řezných podmínek, maziv a chladicích kapalin a příslušenství, které zlepšují kvalitu práce.

Doporučuje:

Řezná rychlost pro frézování, soustružení a další typy mechanického zpracování dílů

Výpočet řezných podmínek je nejdůležitějším krokem při výrobě jakéhokoli dílu. Je velmi důležité, aby samotný výpočet byl racionální. Je to dáno tím, že pro různé mechanické operace je nutné individuálně volit řeznou rychlost, otáčky vřetena, posuv a také hloubku řezu. Racionální režim je režim, ve kterém budou výrobní náklady minimální a kvalita výsledného produktu bude co nejpřesnější

Režim řezání během frézování: výpočet, definice, normy

Jak určit režim řezání při frézování? K tomu existují vzorce, tabulky a grafy

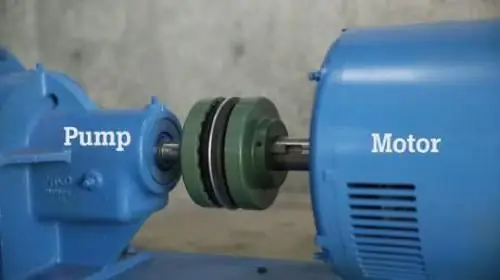

Vyrovnání hřídelí elektrických strojů: vlastnosti, přípravek a zařízení

Nesouosost rotorů stroje je běžná závada, kterou lze opravit. K tomu je nutné znát faktory, které to ovlivňují a způsoby ustavení hřídele. Vyrovnání hřídele se obvykle provádí soustřednou a paralelní instalací koncových ploch polovin spojky pomocí speciálních zařízení

"HOM" - přípravek na ochranu rostlin

Ochrana rostlin je důležitým odvětvím zemědělské vědy. Zabývá se vývojem metod boje proti chorobám, různým škůdcům a četným plevelům a také důsledky jejich působení

Frézovací obráběcí centrum: typy, popis a účel

Frézovací obráběcí centrum je dnes víceoperační stroj s numerickým softwarem. Hlavní výhodou je schopnost provádět komplexní obrábění trojrozměrných dílů. K tomuto účelu je centrum vybaveno různými zpracovatelskými zařízeními