2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-01-24 13:13:59

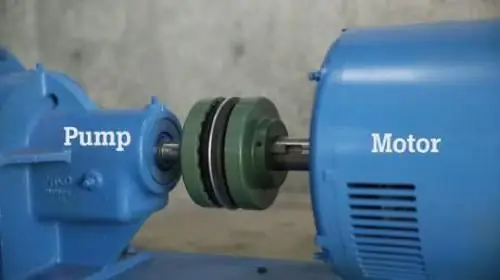

Vyrovnání hřídelí elektromotorů a mechanismů se provádí tak, aby jejich osy byly na stejné přímce. Nesouosé rotující hřídele vytvářejí značné zatížení vedoucí ke zlomení, předčasnému selhání součástí a značnému hluku.

Ne vždy je možné vyrovnat mechanismy koaxiálně, proto se používají spojky s kompenzací vyosení os pružnými prvky. Svou funkci plní až do určité míry nesouososti. Nejpohodlnější je vyrovnání hřídelů na polovině spojky. Jejich povrchy jsou základní a jsou na nich připevněny měřicí přístroje. V tepelné energetice většina strojů pracuje s elastickými spojkami čep-objímka (MUVP). U výkonných jednotek se používají ozubené spojky (MZ).

Výstřední parametry

Souosost hřídele s indikátory se kontroluje pomocí následujících parametrů:

- R - vzájemné radiální posunutí válcových ploch polovin spojky (radiální centrování).

- T - koncový rozdíl otevřenípoloviny spojky ve vertikální a horizontální rovině (koncové nebo úhlové nesouososti).

Požadavky na spojku

Přípustná nesouosost se s rostoucí rychlostí snižuje. Pro MWRP je to 0,12 mm při 1500 ot./min a 0,05 mm při 3000 ot./min.

Důležité! Při výběru spojky je nutné zkontrolovat shodu jejích charakteristik se specifikacemi, podle kterých by její axiální a radiální házení nemělo přesáhnout 0,05 - 0,08 mm. Usazení na hřídeli je těsné. Před demontáží se na poloviny spojky nanesou značky, pomocí kterých bude možné obnovit jejich vzájemnou polohu. Porušení těchto pravidel může snížit přesnost centrování.

Vodorovná montáž šachty

Ve skutečnosti náprava není přímá, protože se ohýbá vlastní vahou a jiným zatížením. Při centrování jednotky je nutné kontrolovat polohu hřídelí vůči horizontu. Řízení se provádí na čepech ložisek. Můžete použít blízký plochý povrch šachty pomocí úrovně „Geologický průzkum“(dělení 0,1 mm na 1 m).

Zařízení pro ovládání zarovnání

Zkušení řemeslníci jsou schopni kontrolovat vyrovnání přiložením kovového pravítka na spojku a určením vyrovnání pomocí vůle. Ale pro větší jistotu, abyste splnili normu, můžete použít deskovou sondu nebo indikátor ICH-0, 01. Ten poskytuje potřebnou přesnost 0,01 mm, což je dostatečné pro splnění normy.

Nejprve se rozpojí poloviny spojky a poté na ně popřna blízkých hřídelích jsou instalována zařízení pro centrování hřídelí elektrických strojů. Musí být dostatečně tuhé, aby se při měření neohýbaly. Měření lze také provádět s připojenými spojkami.

Po instalaci a zesílení svítidel je zkontrolován výkon indikačního mechanismu. Chcete-li to provést, vytáhněte a vraťte měřicí tyče zpět. V tomto případě by se šipka měla vrátit do původní polohy.

Axiální a radiální vůle se kontrolují současným otáčením obou rotorů z výchozí polohy o 90°, 180° a 270° ve směru otáčení pohonu.

Jak vycentrovat agregáty?

Před měřením se kontroluje utažení kotev a ložiskových pouzder. Uvolněné upevnění, praskliny v rámu, vady základů, nerovnoměrné sedání podlahy jsou příčiny nesouososti při provozu mechanismů.

Příslušenství se instalují na poloviny spojky, poté se měří nesouosost:

- radiální ve vertikální rovině;

- radiální v horizontální rovině;

- konec ve vertikální rovině;

- končí v horizontální rovině.

Podle výsledků měření je korigována poloha os hřídelí. K tomu se podpěry pohybují vertikálně pomocí rozpěrek a horizontálně pomocí šroubů umístěných na rámu. Středící konzola je nastavena do polohy větší hodnoty parametru nesouososti, načež se podpěry posunou o velikost skutečného nesouososti.

Vyrovnání hřídele se provádí střídavě v horizontální a vertikální rovině. Po ukončení procesu posouvání a upevňování podpěr se měření provedou znovu. V případě potřeby jsou znovu opraveny.

Vyrovnání čerpacích jednotek

Vyrovnání hřídelí čerpadla a motoru je nezbytné pro vyvážení rotujících částí. To platí nejen pro kolo a hřídel, ale také pro rotor elektromotoru. Je odpovědností výrobce předvést jednotku v provozním režimu napájení bez překročení přípustné úrovně vibrací. Ceny průmyslových jednotek jsou vysoké a při dalším provozu bude téměř nemožné prokázat vinu výrobce.

Normy stanoví, že po spuštění je za vibrace odpovědný zákazník. Zkoušky čerpadla by měly být prováděny na obvyklém místě jeho provozu. Zvláštní pozornost je věnována základům a základnímu rámu, na kterém jsou namontovány motor a čerpadlo.

Spoje (montážní oka) musí být pečlivě zpracovány tak, aby rozměry mezer nebyly větší než 0,2 mm na 1 m spoje. Na spojích je možné upravit úrovně pomocí těsnění o tloušťce 1,5 až 3 mm.

U čerpadel s výkonem nad 150 kW se dle normy centrování provádí šrouby ve vertikální a horizontální rovině (nejméně šest šroubů pro horizontální čerpadlo a alespoň čtyři pro vertikální). Jejich počet závisí na hmotnosti zařízení.

Důležité! Vyrovnání připojení pohonu ačerpadlo se vyrábí a kontroluje před instalací a po celou dobu provozu. Musíte také věnovat pozornost tomu, aby motor a čerpadlo pro domácí použití byly umístěny ve společné skříni a vystředěny ve výrobě. Není třeba je kontrolovat a vystavovat.

Pokud je mezi čerpadlo a motor instalována převodovka, měla by být nejprve vystředěna a zajištěna čepy. Zbývající hřídele jednotky jsou jím vedeny. Po obdržení čerpadel z továrny smontovaných s elektromotory se vyrovnání hřídelů jednotek provádí podle motorů. Při montáži čerpadla na základní rám je hřídel motoru s ním zarovnána.

Vyvážení kardanu

Kardanový hřídel je vycentrován, aby se eliminovaly vibrace, ke kterým dochází při běžícím motoru. Důvody nerovnováhy mohou být:

- porušení požadavků na technologii výroby hřídele nebo po její opravě;

- špatná montáž;

- porušené vyrovnání dílů hřídele a protilehlých dílů převodovky;

- chyby při tepelném zpracování produktu;

- mechanické poškození.

Nejprve je detekována nevyváženost a poté je odstraněna instalací protizávaží. Práce se provádějí na speciálním vybavení čerpací stanice. K tomu se používají vyvažovací stroje.

Skutečné provozní podmínky kardanového hřídele jsou simulovány jeho otáčením elektromotorem přes převod (obvykle řemen).

Odchylky jsou určeny senzory pohybujícími se po délce hřídele. Speciálníprogram zpracuje výsledky měření, poté se určí místo instalace a hodnota vyvažovacího závaží. Servisní technik přidává váhu, vrtá do kovu nebo instaluje podložky, aby zajistil vyrovnání.

Nástroje pro zarovnání

Nejjednodušší měření můžete provést při kontrole vyrovnání hřídelů pomocí skládacího pravítka a kovového pravítka. Pro správná měření je potřeba přesnější zařízení pro ustavení hřídele: držák se čtecím zařízením, destičková sonda, mikrometr, posuvné měřítko.

- Posuvné měřítko - zařízení pro měření průměrů (vnějších i vnitřních) a délek součástí do 4000 mm. Samostatné typy umožňují určit hloubky, vzdálenosti k vnitřním a vnějším římsám, provést značení. Úroveň přesnosti je od 0,01 mm do 0,1 mm. Zařízení mohou být mechanická a digitální - s výstupem naměřených hodnot na displeji. Měření se provádí s povolenou upnutou tyčí, načež se vnější měřicí čelistí pohybuje, dokud není hřídel na obou stranách mírně upnuta. Poté se pomocí mikrometrického posuvového šroubu zavede rám s noniusem a upevní se svorkou. Celé milimetry se počítají dílky na tyči a zlomky se počítají noniem.

- Mikrometr - přístroj pro měření vnějších průměrů a délek součástí do 2000 mm s přesností ±0,001 mm až 0,01 mm. Při měření je obrobek upnut měřicími plochami přístroje otáčením mikrometrického šroubu pomocí ráčny, dokud ráčna nezačne klouzat.

- Používají se spony se čtecím zařízenímměření vnějších průměrů a délek dílů do 1000 mm. Zařízení pro vyrovnání hřídele je namontováno na stavitelné patě a na pohyblivém je indikátor s dílky. Měření lze provádět s přesností ±0,002 až 0,01 mm.

- Plochá sonda - sada kalibrovaných destiček pro měření mezer mezi konci polovin spojek centrovaných hřídelí. Lze jej použít jako indikátor mezery mezi čepem středící konzoly a polovičním pouzdrem spojky. Vložky doteků se vkládají do mezery s malým třením, které je při každém měření přibližně stejné.

- Level - zařízení pro kontrolu vodorovnosti základových desek a rámů jednotek s pohony a také pro vyrovnání linií hřídelí elektrických pohonů a mechanismů. Používá se rámové zařízení typu „Geological Exploration“, kde se úhel sklonu určuje pohybem mikrometrického šroubu, dokud vzduchová bublina v ampuli s kapalinou nedosáhne nulové polohy.

Vyrovnání laserového hřídele

Laserové seřizovací systémy jsou dostupné v jednoduchém a dvojitém paprsku. Ten druhý je přesnější a funkčnější.

Měřicí jednotka je namontována na hřídeli a vytváří laserový paprsek podél svého středu otáčení. Z protějšího bloku namontovaného na protilehlém hřídeli je detekován další paprsek. Oba signály jsou zachycovány fotodetektory a při různých úhlových polohách hřídelí je s vysokou přesností určeno jejich nesouosost. Porovnáním naměřených hodnot při různých úhlových posunech hřídelí je možné je vycentrovat v horizontálním a vertikálním směruletadla.

Kvant-LM systém

Vyrovnávání hřídelí pomocí laserového systému Kvant-LM vyvinutého společností BALTECH je velmi oblíbené. Provádí se vyrovnání horizontálních a vertikálních strojů. Vestavěná výpočetní jednotka porovnává a zpracovává signály z měřicích jednotek. Výsledky se zobrazí na displeji, který ukazuje stav zarovnání vzhledem k povolené oblasti, zvýrazněný zeleně a vyloučenou zónu (červenou).

Systém Kvant-LM eliminuje vibrace, snižuje počet prostojů a oprav a zvyšuje životnost ložisek, těsnění a spojek.

Závěr

Nesouosost rotorů stroje je běžná závada, kterou lze opravit. K tomu je nutné znát faktory, které to ovlivňují a způsoby ustavení hřídele. Hřídele se obvykle vyrovnávají soustřednou a paralelní instalací koncových ploch polovin spojky pomocí speciálních nástrojů.

Doporučuje:

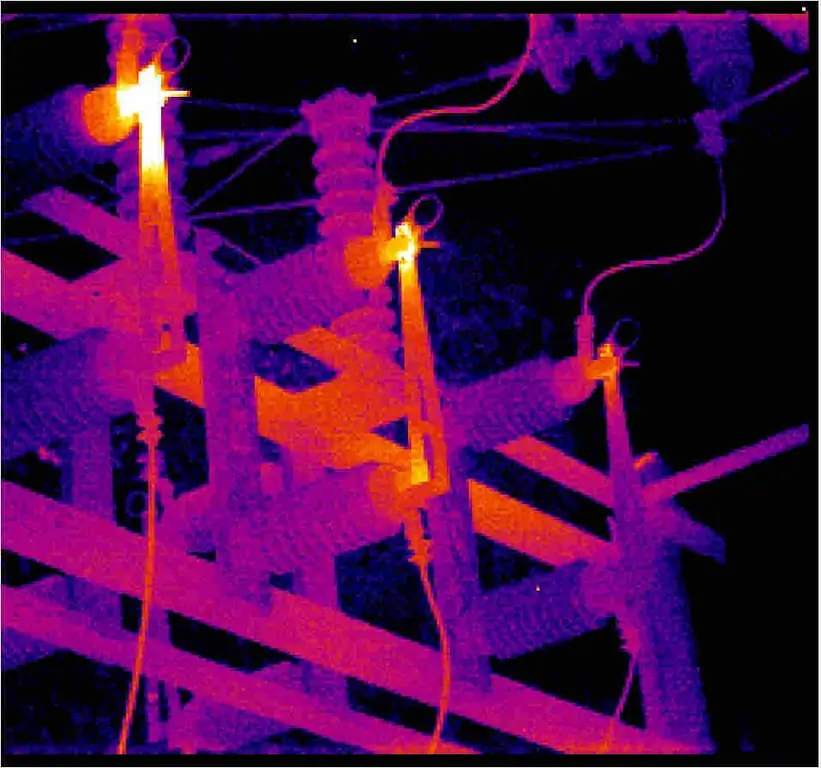

Termovizní řízení elektrických zařízení: koncepce, princip činnosti, typy a klasifikace termokamer, vlastnosti použití a ověření

Termovizní kontrola elektrického zařízení je účinný způsob, jak identifikovat závady na energetických zařízeních, které jsou detekovány bez vypnutí elektrické instalace. V místech špatného kontaktu dochází ke zvýšení teploty, z čehož vychází metodika

Druhy oprav elektrických zařízení a jejich charakteristiky

Výkon energetického zařízení je do značné míry určen jeho správnou údržbou. Opravárenské práce jsou nedílnou součástí provozu, který musí být proveden v elektrických instalacích. Jaké typy oprav elektrických zařízení existují, jejich vlastnosti a termíny. Přečtěte si více o tom později v článku

Kondenzátorové jednotky. Opravy a provoz průmyslových elektrických zařízení

Pouze kondenzátorové jednotky mohou chránit obvod před harmonickými a rušením. Co se týče výkonu, modifikace jsou značně odlišné. Moderní modely jsou vyráběny s vícekanálovými regulátory

Klasifikace strojů: typy, aplikace, zařízení

Klasifikace strojů: typy, konstrukční vlastnosti, klady a zápory, foto. Rozdělení brusek, kovoobráběcích a frézovacích strojů: zařízení, účel, použití. Klasifikace obráběcích strojů na kov: popis, charakteristika

Účtování pro vyrovnání s různými věřiteli a dlužníky, účetní účet. Vyrovnání s dodavateli a dodavateli

V procesu uskutečňování obchodních transakcí je nutné provést vyrovnání s ostatními dlužníky a věřiteli. V účtové osnově se účet používá k shrnutí takových informací. 76. Odráží debetní nebo kreditní dluh, který vzniká v procesu vzájemného vypořádání s jinými právnickými osobami, které nejsou zahrnuty v registrech vypořádacího účetnictví