2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

Se zdokonalováním svařovacích technologií se snižují rizika různých druhů vad a odchylek od standardních parametrů. Přesto ani automatické a robotické svařovací stroje neumožňují zcela eliminovat rizika vzniku nekvalitních spojů. Bez ohledu na aplikovanou technologii výroby svařovacích operací je proto po jejím provedení realizován postup komplexní kontroly kvality svarů. Metoda vizuální kontroly je prvním krokem v celkovém procesu kontroly svařování.

Základy

Kontrolu svarových spojů je třeba chápat jako technologický postup, který lze provádět v různých fázích výrobního procesu, v každém případě by však měl být prováděn v souladu s regulačními směrnicemi. K základním principům této operacezahrnout:

- Kontrola se provádí na součástech, polotovarech a hotových výrobcích, aby se zjistilo, zda tento objekt vyhovuje konstrukčním charakteristikám.

- Při provádění kontroly je třeba vzít v úvahu aktuální stav studovaného předmětu, vlastnosti strukturních a rozměrových parametrů.

- Kontrolu smí provádět pouze kvalifikovaný personál obeznámený s technickými pravidly vizuální kontroly v souladu s GOST R EN 13018-2014. Kromě toho musí vize přímých účastníků testu splňovat požadavky normy ISO 9712.

- Při kontrolních operacích nesmí být cílový objekt vystaven destrukci a mechanickému namáhání, které v zásadě může vést ke změnám struktury materiálu a jeho vlastností.

Principy a cíle metody

Podstatou této kontrolní metody je studium povrchů cílových objektů externí kontrolou. Na počáteční úrovni operátor zkoumá zónu svaru pomocí vlastního zraku, ale lze použít i speciální technická zařízení. Například optické přístroje umožňují studovat povrchy z hlediska přiblížení a zvýraznění zóny pomocí světelného záření. To umožňuje nejen vizuálně kontrolovat, ale také opravit určité parametry již identifikované závady.

Na základě kontroly by měla být vytvořena defektologická mapa s vyznačením míst poškození, vad a odchylek v místě svarového spoje. Na základě získaných dat je šev finalizován nebo zlikvidovánpodrobnosti v závislosti na možnostech obnovení webu.

Zaměřte se na defekty, které se mají odhalit

Mezi hlavní vady a odchylky svaru, které jsou zjištěny při externí kontrole, patří:

- Nedostatek průniku. Netěsnost nebo částečná nesouosost povrchů dvou dílů v důsledku nedostatečně natavených okrajů.

- Vydutiny. Naopak bylo umožněno nadměrné pronikání kořene svaru, v důsledku čehož došlo k deformaci struktury podkladu. V tomto případě vizuální kontrola pouze zafixuje skutečnost přítomnosti vady a její charakteristiky jsou odhaleny interními nedestruktivními testovacími metodami.

- Podřezy. Prohlubeň, která sleduje linii slitiny. Povoleno kvůli nesprávnému směru oblouku během svařování nebo kvůli vnějšímu mechanickému poškození.

- Výhody. Obvykle vzniká nesprávným přívodem směsi ochranných plynů nebo porušením teplotního režimu během tavení.

Aplikovaný nástroj ovládání

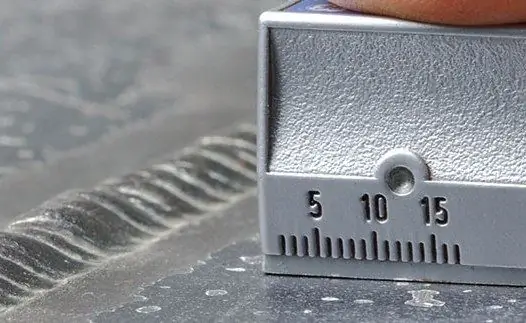

Na základní úrovni se používají nejjednodušší nástroje vizuální kontroly, včetně lup, posuvných měřítek, pravítek a čtverců. Ke specializovaným zařízením pro profesionální testování lze přiřadit vířivé proudy a ultrazvukové tloušťkoměry, které dávají představu o rozměrových parametrech defektů.

Široce používané pro vizuální kontrolu a šablony, pomocí kterých je možné i bez specifických měření určit odchylky charakteristik švu od standardních hodnot. Při tomto způsobu srovnání se tvary mezer, hran asmontované díly pro následné spojení. Zejména pro stanovení stupně zvlnění a drsnosti povrchu se používají profilery-profilometry.

Funkce laserové vizuální kontroly

Lidské vidění i možnosti optických přístrojů mají svá omezení při zkoumání povrchů se zvýšenou přesností pozorování. Nejúčinnějším nástrojem pro hloubkovou vizuální kontrolu svarových spojů je laserový skenovací systém s vysoce přesnou kamerou. Taková zařízení umožňují vytvářet trojrozměrné grafické obrazy pozorovacích míst s okamžitým výpočtem chyb svaru. To znamená, že v režimu operační analýzy vytváří mapu defektů ve formě počítačového modelu.

Zařízení navíc neposkytuje pouze nezbytný seznam počátečních parametrů pro následnou analýzu, ale v závislosti na algoritmech zpracování dat dokáže nezávisle klasifikovat spojení na základě geometrických ukazatelů, typu defektu atd. skenovací modul s mikroprocesorem rozhoduje o možnostech dalšího využití dílu s přihlédnutím k závažnosti zjištěných odchylek od normy.

Příprava místa kontroly

Podle předpisů se práce provádějí na stacionárním místě vybaveném speciálními plošinami, stojany a stoly pro umístění zkoumaného objektu a zařízení. Často se kontrola provádí v rámci výrobního areálu, což je způsobeno minimalizací logistických nákladů při stěhovánídíly z bezprostředního místa svařování do kontrolní zóny. Zvláštní pozornost je v tomto případě věnována plotům z oblasti, kde se provádějí technologické operace. Místo pro studium je také vybráno s ohledem na hygienickou a ekologickou situaci, což platí zejména pro podniky v chemickém a hutním průmyslu.

Čím lépe je pracovní plocha osvětlena, tím přesnější budou výsledky vizuální kontroly svarů. Osvětlení by mělo být dostatečně jasné pro spolehlivou studii kontrolovaného povrchu, ale nemělo by překročit 500 Lx z hlediska intenzity osvětlení.

Příprava na kontrolu

Bez ohledu na typ a vlastnosti zkoumaného předmětu musí být jeho povrchy řádně očištěny. Jakékoli cizí povlaky, které nejsou součástí přirozené struktury švu, podléhají odstranění. Týká se to okují, barev, nečistot, stop rzi a strusky po svařování. Objekty, jejichž povrchy mají barevné odstíny, nelze vždy ovládat. Pokud je řízená plocha součástí provozního zařízení, musí být jednotka po dobu studie zastavena.

Zpravidla se jedná o technologické zařízení, které bylo opraveno svařováním. Hovoříme o ventilačních systémech, chladicích systémech, kompresorových jednotkách atd. Při přípravě je věnována zvláštní pozornost soupravě nástrojů pro vizuální kontrolu a spotřebnímu materiálu, který bude při práci používán. Nástroje musí býtsprávně nakonfigurováno, zkalibrováno, testováno na výkon a přesnost.

Příchozí kontrolní procedura

První fáze externí kontroly v rámci výrobního procesu, jejímž cílem je kontrola polotovarů a dílů před montážními operacemi. V této fázi se zjišťují trhliny, západky, zářezy, delaminace a skořepiny svarů, které jsou neslučitelné s požadavky dalších technologických operací. Podle pokynů pro vizuální kontrolu ve fázi vstupní kontroly nesmí být délka sekcí, které lze kontrolovat bez pomocného zařízení, větší než 100 mm.

Jinak se používají měřicí přístroje, které umožňují fixovat geometrické parametry defektů v režimu streamování. Mimochodem, kromě přímo svařovaných švů lze v této fázi hodnotit stav hran dílů, které budou ještě spojeny svařováním.

Účtování kontrolovaných parametrů po svařování

Hlavní etapa práce na vizuální kontrole dílů, která se provádí po dokončení montáže konstrukcí tepelným svařováním. Hlavním předmětem výzkumu je navařování v podobě hotové spáry. Zpravidla se provádí vrstva po vrstvě vizuální kontrola svarů s fixací povrchových vad. Pokud není možné přesně identifikovat a vyhodnotit parametry píštělí, trhlin a známek destrukce svarové housenky, provádí se interní analýza konstrukce s připojením radiačního nebo ultrazvukového zařízení.

Naměřené parametry během kontroly

Z hlediska požadavků na technologickou montáž kovových dílů a konstrukcí je důležitější neopravovat samotný fakt přítomnosti vady, ale její rozměrové ukazatele. V souladu s pokyny pro vizuální a měřicí kontrolu by měly být během komplexní studie zaznamenány následující hodnoty:

- Šířka, délka a hloubka švu.

- Velikost vyboulení švu.

- Parametry pro třísky, praskliny a skořápky.

- Hloubka řezu.

- Vyříznutí koutového svaru.

- Délka nespojitostí.

Na individuálním základě, podle požadavků na design, lze také vypracovat mapu vzájemné polohy švů. Například udržení určité vzdálenosti mezi spojovacími body je často podmínkou pro zajištění spolehlivosti celé konstrukce, takže zohlednění mezer je považováno za jednu z nejdůležitějších kontrolních hodnot.

Kontrola nápravných opatření

V procesu opravy vadných švů a obnovy poškozené struktury kovových dílů jsou rovněž prováděny kontrolní operace, jejichž cílem je:

- Sledování úplnosti závady.

- Identifikace nových vad způsobených použitím prostředků pro opravu struktury švu.

- Kontrola celkového tvaru vadné oblasti.

- Monitorování čistoty staveniště - zejména sledování kontaminace křižovatky olejem, korozními produkty, průmyslovým prachem atd.

Takévizuální způsob kontroly umožňuje udržet v normativních mezích parametry mechanických operací nutných ke korekci struktury svarového spoje. Kontroluje se zejména hloubka vzorkování vadného švu, šířka stahovací zóny, množství řezných hran, úhly úkosu atd.

Zaregistrovat výsledky

Kontrolní údaje jsou zaznamenávány do zvláštního registru, po kterém je na základě výsledků šetření vypracována dokumentace ve formě aktu, protokolu nebo závěru. Při provádění vizuální kontroly kvality se na povrch cílové oblasti rovněž umístí značka označující výsledky kontroly. Může se například jednat o razítko s přístupem k dalším technologickým operacím v rámci výrobního procesu. V opačném případě je polotovar odeslán k opravě nebo revizi.

Závěr

Technologie pro organizaci a provádění kontrolních a ověřovacích operací ve vztahu k pevným dílům a materiálům se neustále zdokonalují, což umožňuje odhalit jejich nejmenší vady bez poškození předmětu studia. Přesto jsou stále aktivně využívány nejjednodušší metody vizuální kontroly, které jsou v možnostech bodové kontroly výrazně omezeny.

Tato praxe je z hlediska účinnosti skutečně nesrovnatelná s moderními prostředky nedestruktivní vnitřní analýzy stejných svarů. Jak je však uvedeno v pokynech pro vizuální a měřicí kontrolu, externí vyšetření ovlivňuje pouze nejvýraznější vady.povrchy, z nichž některé lze odstranit bez použití specializovaných zařízení a spotřebního materiálu. Jinými slovy, s minimálními náklady na organizaci kontroly a technických opatření se odhalí nejdrsnější manželství. Poté je obrobek odeslán do dalších stupňů přesnější kontroly, což vyžaduje použití specializovaných magnetických, rentgenových a ultrazvukových přístrojů, které není vhodné používat při primární kontrole zjevných povrchových vad.

Doporučuje:

Inventář: co to je, rysy chování, potřebné formy a úkony

Účetní vědí, že inventura je nepostradatelným a nezbytným opatřením pro vedení záznamů. Neméně informací o ní disponují ti, kteří jsou zodpovědní za řízení divizí, oddělení a společnosti jako celku. Na inventarizaci se mohou podílet jednotliví specialisté z různých oddělení. V některých podnicích za to odpovídá zvláštní oddělení materiální podpory

Pravidla pro vyplnění certifikátu 2 Daň z příjmu fyzických osob: pokyny krok za krokem, požadované formuláře, termíny a postup doručení

Fyzické osoby jsou povinny převádět daně vzniklé z jejich příjmu do fondů státního rozpočtu. Za tímto účelem je vyplněno potvrzení o dani z příjmu fyzických osob 2. Tento dokument zobrazuje údaje o příjmech a daňových odpočtech fyzických osob. Tuto dokumentaci je zaměstnavatel povinen každoročně předkládat příslušným regulačním orgánům v místě své registrace. Pokyny a pravidla pro vyplnění potvrzení 2 o dani z příjmu fyzických osob budou popsány v článku

Zaměstnání nezletilého pracovníka: postup krok za krokem, dokumenty

Současná legislativa stanoví normy, které zaručují ochranu práce dětí a mladistvých. Zejména v zákoníku práce je řada ustanovení upravujících zaměstnávání nezletilého pracovníka

Co je radiografické testování? Radiografická kontrola svarů. Rentgenová kontrola: GOST

Fyzikální základy metod radiační kontroly. Vlastnosti radiografické kontroly. Hlavní etapy radiografické kontroly svarů. Bezpečnostní opatření při výrobě radiografické kontroly. Normativní a technická dokumentace

Postup registrace CJSC: pokyny krok za krokem

Registrace CJSC je poměrně jednoduchý a rychlý proces, který trvá tři dny. Článek říká, jaké dokumenty by k tomu měli zakladatelé připravit. Jsou popsány nuance procesu a také pravidla, na jejichž základě se provádí registrace akcií