2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

Řezání kovu se provádí, aby obrobek získal požadovaný tvar. Za tímto účelem je nutné odstranit přebytek. Taková manipulace se provádí pomocí různých řezných nástrojů na speciálních strojích. Ve strojírenství je řezání kovů velmi důležité. Bez tohoto procesu nelze vyrobit ani běžná auta ani jiná zařízení.

Aplikace technologie

Řezání kovu řezáním se praktikuje v počátečních hrubovacích pracích a ve finálních operacích, které se nazývají jemné zpracování. Ve skutečnosti je někdy nutné takové akce provést při dodržení vysoké přesnosti: až do zlomků mikronu. A to je velmi malá hodnota.

Řezání kovů se také praktikuje u velkých strojních součástí. Například pro rotory hydraulických turbín. Průměr jejich oběžných kol může přesáhnout značku 9-10 metrů. Také ty detaily, které jsou obtížně viditelné i pod mikroskopem, mohou být řezány. Prostřednictvím zpracování získává prvek požadovaný tvar, velikost, získává požadovanou kvalitu povrchu. Životnost produktu závisí na tomto indikátoru.

Teorie řezání

Taková věda studuje řezání kovů podobným způsobem. Objevil se na konci 19. století. Dosud se jí zabývají jak v Rusku, tak v zahraničí. Klíčovým problémem je rychlost úběru třísky stroje tak, aby byla maximalizována životnost nástroje. Mnohým se může zdát, že dosáhnout vysokých rychlostí není tak těžké. Ale není. Jde o to, že řezání kovů vyvíjí teplo. Ohřívá a změkčuje pracovní nástroj a riskuje jeho poškození. Je velmi důležité zvolit správné chlazení pro frézu. Ale ne vždy to problém vyřeší. Navíc může dokonce poškodit kov. Rychlost práce proto částečně závisí na tom, jak byl vybrán správný stroj. Nástroj pro řezání kovů by měl být zakoupen s ohledem na vlastnosti materiálu a jeho vlastnosti.

Funkce používání strojů

Obráběcí stroje na řezání kovů se dělí na typy. Liší se použitým nástrojem. Také technologie řezání kovů s jejich pomocí je odlišná. Nejčastěji používaná fréza. S ním můžete provádět operace jakékoli složitosti. Všechny ostatní nástroje jsou buď jeho modifikací, nebo kombinací několika typů. Existují dva nejběžnější pracovní vzorce:

- soustružení, když se obrobek otáčí a fréza se pomalu pohybuje podél své osy;

- hoblování - oba jdou vpředpohyby.

Stroje, které potřebují, jsou úplně jiné.

Vlastnosti řezání kovů

Jak již bylo zmíněno dříve, k příslušnému procesu může dojít atypicky. A existují různé způsoby zpracování kovů řezáním, pro které je zajištěno použití toho či onoho zařízení.

Kromě soustružení a hoblování jsou běžnými pracovními metodami frézování a broušení. První metoda je však nejoblíbenější. Mechanické zpracování kovů řezáním různými metodami má mnoho společného s broušením. Pokud se tedy naučíte tuto metodu, pak se zbytkem v budoucnu určitě nebudou žádné problémy. A vše bude z hlediska práce velmi jednoduché. Níže jsou uvedeny funkce používání různých typů strojů.

Použití soustruhů

Řezací zařízení se liší. Jedním z klíčových typů obráběcích strojů je soustruh. Jeho použití bylo praktikováno již od starověku. Poté byl poháněn lanovými zařízeními jako luk na střelbu. V oboru, jako je obrábění kovů, se v současnosti soustružení používá k výrobě strojních součástí. Navíc se to děje tak přesně a rychle, že takových cílů nebude možné dosáhnout mechanicky.

Základem tohoto typu stroje je postel. Obrobek musí být upnut mezi středy koníka a vřeteníku nebo ve sklíčidle. Zpevněte frézu v podpěře. Nastavte pomocí speciální krabice, připomínající automobil, požadovanou rychlost otáčení pro řezání. Na nástrojije zde běžící válec, který se od něj dostává do pohybu a posouvá třmen spolu s frézou. Pokud je navíc k dispozici vodicí šroub, lze řezání provádět pomocí takového stroje. Když je místo koníku otočná hlava, nazývá se nástroj revolverový soustruh. Takový řezací stroj může provádět různé druhy práce. Pro zpracování výrobků s velkým průměrem se používají nástroje jako čelní nebo rotační soustružnické zařízení. Existují i jiné typy.

Zlepšete životnost soustruhu

Specialisté neustále pracují na hledání vhodných materiálů, které mohou zvýšit odolnost pracovních nástrojů pro řezání kovů. Dříve se obráběcí stroje vyráběly na bázi jednoduchých uhlíkových ocelí, které měly jednoduché složení z hlediska chemie. Poté se začaly používat materiály s vysokým obsahem wolframu. S jejich pomocí bylo možné řezat kovy mnohem rychleji. Proto se jim začalo říkat rychlořezné. Postupem času však přestaly uspokojovat i specialisty v oboru strojírenství.

Poté byly při výrobě obráběcích strojů nahrazeny tvrdými slitinami speciální třídy, které jsou schopny zachovat pevnost i při teplotách do 100 stupňů. V posledních letech se proces, který je založen na řezání kovů, stal ještě jednodušším. Toho bylo dosaženo použitím materiálů s maximální odolností vůči vysokým teplotám. V závislosti na počáteční tvrdosti obrobku, jako je fréza, a také na typu práce, může být zpracován požadovanou rychlostí,který je regulován pomocí speciálního boxu.

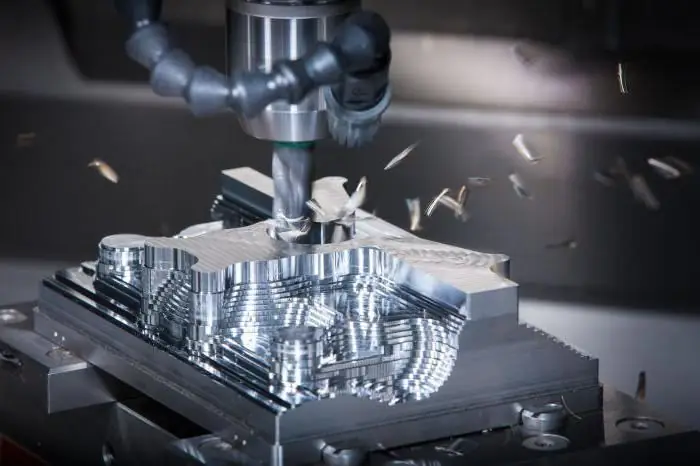

Frézování jako druh zpracování kovů

Tento způsob práce je poměrně rozšířený a je poměrně výkonný. Provádí se pomocí speciální frézky. Stále více se používají stroje CNC (Computer Numerical Control). V závislosti na umístění třmenu se dělí na několik typů:

- vertical;

- horizontální;

- portal;

- longitudinal;

- frézování ozubených kol;

- multi-spindle;

- jednovřeteno a další.

Specialisté na výrobu zařízení tohoto druhu je neustále zdokonalují, aby byla produktivita zpracování kovů vyšší. Materiál strojů se neustále mění a mění se i jeho design. Podobně jako fréza při hoblování provádí fréza podobné činnosti. Zároveň ale kombinuje několik svých typů. A bude produktivnější. Frézování díky tomu výrazně předčí hoblování a postupně je ve výrobě nahrazuje.

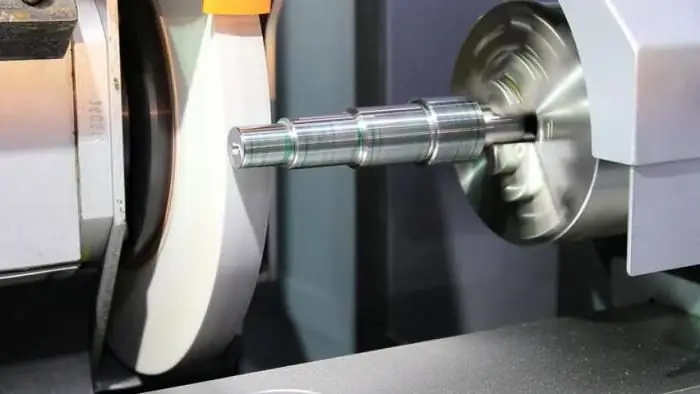

Funkce broušení

Stroje pro tento typ zpracování se používají k broušení vnitřních a vnějších kruhových povrchů, různých rovin, bezhrotého obrábění, závitů, ozubených kol a další. Takový nástroj pro kovy patří do kategorie nejproduktivnějších. Kromě speciálního stroje existuje ještě jedno zařízení. Jedná se o brusný kotouč, který obsahuje velkýmnožství malých řezných prvků. Ty jsou zase upevněny speciálním vázacím zařízením. A každá částice sama o sobě je řezačka. Jak vidíte, pokryli jsme zařízení na zpracování kovů. Níže se seznámíme s modernějšími technikami, které umožňují jeho řezání.

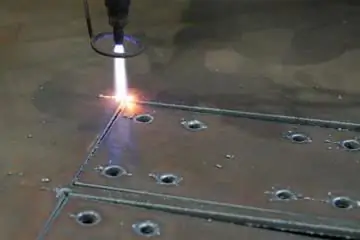

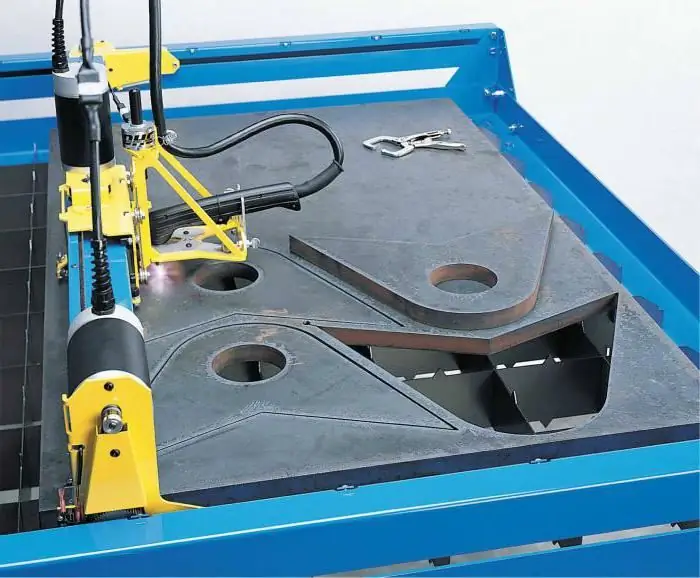

Funkce technologie plazmového řezání

Pro nízkouhlíkové kovy se používá několik technik. Ale řezání plazmou je považováno za jedno z nejproduktivnějších. Proto stojí za to se podrobněji zabývat jeho vlastnostmi a výhodami. Procesní technologie se rychle a neustále vyvíjí. Plazmové řezání kovů je široce používáno v různých průmyslových oblastech: od výstavby domů až po strojírenství. Spolu s metodou kyslík-plyn je považována za docela slibnou.

Klíčové výhody

Metoda plazmového řezání kovů má velké množství výhod. Jedním z nich je rychlost práce. Nejčastěji mají polotovary pro řezání tloušťku až 25 mm. Rychlost jejich zpracování je v tomto případě přibližně dvojnásobná a dokonce vyšší než při použití kyslíko-plynového řezání. A stojí za to dodat, že při znatelném poklesu tloušťky plechu ji může překročit 12krát. Tato výhoda může výrazně zvýšit produktivitu a ušetřit čas.

Další výhodou metody je vysoká a kvalitní rychlost vypalování. Tato vlastnost je při řezání velmi důležitákovové výrobky. U plazmové metody jsou to asi 2 sekundy. Pro srovnání: řezání plynem s kyslíkem - 30, při teplotě nejméně 1 000 stupňů. Krátká interakce nástroje s kovem je dobrá především proto, že během několika sekund se materiál nestihne deformovat, jak se to může stát v jiném případě.

Další nepochybnou výhodou plazmové metody je minimální množství vodního kamene během provozu. Dá se snadno odstranit. Řezací systémy se také snadno ovládají a pomáhají zajistit správnou výšku nástroje a dobrou rychlost.

Úspora času a peněz

Plazmové řezání také zahrnuje řezání více listů současně, což ušetří spoustu času. Touto metodou lze zpracovávat různé typy materiálů:

- hliník;

- nerezová ocel;

- měď a další.

Není možné nepoznamenat bezpečnost používání plazmových systémů. Nepoužívají hořlavé plyny, otevřený oheň a neuvolňují mnoho tepla. To vše výrazně snižuje možná rizika pro uživatele při práci s horkými kovy. Oblast ovlivněná teplem je pouze 2 milimetry.

Všechny vlastnosti plazmového řezání mají pozitivní vliv na náklady na recyklaci materiálů. Práce jsou prováděny kvalitně, rychle a univerzálně. Pro mnoho účelů jsou tyto výhody výhodnější než jiné.

Vlastnosti laserumetoda

V oblasti zpracování kovových výrobků bylo dnes zavedeno mnoho technologií. Mohou výrazně usnadnit práci projektantům, stavitelům a dalším odborníkům, jejichž práce s tímto procesem nějak souvisí. Laserové řezání je v současnosti považováno za nejpokročilejší. Umožňuje vám získat skvělé příležitosti ve výrobě kovových výrobků z hlediska designu a různých konfigurací.

Taková slibná technika je poměrně mladá, ale již široce rozšířená. Řezání kovů laserem se provádí pomocí cílených technicky výkonných speciálních instalací. Vyznačují se vysokou koncentrací paprsku. A jsou schopny řezat nejen hliník nebo měď, ale také dřevo a další materiály.

Popis metody

Při tomto způsobu řezání se na povrchu kovu objevují oxidy. Zvyšují proces absorpce energie a jsou schopny udržet teplotu až do bodu tání. V místě kontaktu vytváří laserový paprsek maximální hodnoty teploty, v důsledku čehož se materiál začíná tavit. Ale mimo uvedenou zónu se pouze topí. Spolu s tím je dodáván aktivní plyn, nejčastěji je to kyslík. Vyfukuje zplodiny hoření a umožňuje výrazně zvýšit řeznou rychlost. Kyslík ohřívá více vrstev odstraněním tekutého kovu a oxidů.

To vše se děje, když materiál není proříznut do celé hloubky. Proud plynu v blízkosti separačních linek je totiž schopen aktivně chladit. Malá tepelně ovlivněná zóna můžezajistit vytvoření rovnoběžných hran v malých vzdálenostech od sebe (asi 0,2 mm). Velmi často je pro dosažení té či oné přesnosti během operace řezání nutné zavést automatizované řízení pomocí počítače. V takových případech můžete naprogramovat vytvoření hotového produktu.

Pro řezání plechů laserem se nejčastěji používá zařízení na bázi pevných a plynových nástrojů. V tomto případě je řez materiálu dokonale rovnoměrný. Žádné mechanické řezání kovů nemůže poskytnout takovou přesnost, vezmeme-li v úvahu rychlé provedení as minimálním množstvím odpadu. V zásadě se pro zpracování plechu používají zařízení na bázi plynových a pevnolátkových laserů. Laserový řez kovu bude dokonale rovnoměrný. Ukáže se bez deformací, které jsou přítomny při mechanickém řezu. Technologie řezání laserem navíc umožňuje značnou přesnost práce, minimální odpad a rychlé časy obrátky.

Výhody metody

Laserové řezání je jedním z nejžádanějších na trhu s řezáním kovových výrobků. Velmi usnadnil práci s karbidovými materiály. Koneckonců, jsou poměrně složité z hlediska zpracování a často by se mohly po takových manipulacích zhoršit. Nejlepší pro řezání laserem:

- ocel;

- neželezné kovy;

- hliníkové slitiny.

Tlusté plechymnohem lépe zpracované. Bude snazší pracovat se složitými tvary kovových dílů a dělat otvory do velmi tvrdých materiálů s malým průměrem. Zde můžete z hlediska geometrie dát průchod své fantazii. Systém lze automatizovat. K tomu stačí vytvořit speciální soubor s daným programem v počítači. Na kov nebudou žádné mechanické účinky - to je také důležité. U laserového zpracování byly také pozorovány následující výhody:

- Schopnost vytvářet složité obrysy řezu.

- Téměř jakýkoli plech lze opracovat bez ohledu na jeho tepelné vlastnosti.

- Vysoce precizní práce.

- Řezání je možné i na snadno deformovatelných a nepříliš tvrdých materiálech.

- Vysoká produktivita díky vysokému výkonu laseru.

- Pokud má být povrch hladký, je lepší použít zaostřený paprsek s nastavitelným výkonem.

Plynová metoda

Uvažujme docela běžnou metodu ovlivňování kovu, která se aktivně používá již mnoho let. Toto je řezání plynem. Je to docela populární a nákladově efektivní. Jiným způsobem se také nazývá kyslík, protože v tomto případě je proces ovlivňování kovu tepelné povahy. Po ukončení práce je proud kyslíku a odstraňuje zbytky kapalného oxidu. Nejprve se zahřeje horní okraj dílu. V závislosti na chemickém složení materiálu (například oceli) se teplota jeho vznícení může pohybovat od 1000 do 1200 stupňů.

Plynová řezací nádobalze použít na středně legovanou, nízkolegovanou nebo uhlíkovou ocel. Tloušťka plechu nebo jiného výrobku musí být maximálně 300 milimetrů. Plynovo-kyslíkový způsob zpracování kovů má své výhody:

- Nízké náklady na zpracování.

- Po dokončení postupu není třeba s okrajem pracovat.

- Dostupnost přímého a diagonálního řezání výrobků pod různými úhly.

- Lze použít silné plechy.

Existuje pracovní standard?

Mnozí se ptají, zda řezání kovů má GOST nebo jiné normy týkající se provádění konstrukčního zpracování. Takže podle stávajících pravidel a kritérií má takový proces své vlastní úkoly. Nejprve je třeba uvést podrobnosti o jedné nebo jiné konfiguraci a rozměrech. Vyžaduje to použitá technologická dokumentace. Například schválený projekt na stavbu objektu. Také povrch, který má být ošetřen, musí být vždy čistý podle uznávaných norem. GOST uvádějí mechanické metody řezání kovů, včetně soustružení, vrtání, frézování, jakož i drážkování, protahování. Naznačeno je i konečné zpracování výrobků. Každý typ mechanického zpracování kovů odpovídá nejen určitému zařízení, ale také sériovému číslu.

Jak jsme viděli, existuje mnoho způsobů mechanického a automatizovaného zpracování produktů za účelem jejich řezání. To vše je široce používáno ve stavebnictví, strojírenství,opravy a další oblasti. Metody se neustále zdokonalují a doplňují o nové, vznikají moderní zařízení, která proces pokaždé zjednodušují.

Doporučuje:

Naprašování kovů: metody, technologie, zařízení

Článek je věnován technologiím nanášení kovů. Zvažují se vlastnosti procesu a různé způsoby provádění operace

Obrábění kovů: typy a metody

Obrábění je proces, během kterého se mění rozměry a konfigurace obrobků a dílů. Pokud mluvíme o kovových výrobcích, pak se k jejich opracování používají speciální řezné nástroje, jako jsou frézy, protahovače, vrtáky, závitníky, frézy atd. Veškeré operace se provádějí na kovoobráběcích strojích podle technologické mapy. V tomto článku se dozvíme, jaké jsou způsoby a typy mechanického zpracování kovů

Druhy obrábění kovů: přehled moderních technologií a zařízení

Jednou z nejběžnějších kovoobráběcích operací je řezání. Jedná se o technologický proces, při kterém se arch nebo předvalek dělí na díly požadovaného formátu. Moderní typy řezání kovů umožňují tuto operaci provádět s vysokou přesností a minimálním množstvím zmetků

CNC stroje pro obrábění kovů: přehled, specifikace, typy a recenze

CNC stroje pro obrábění kovů se používají téměř ve všech strojírenských, potrubních a opravárenských závodech. Moderní metody řezání jsou intenzivní. Řídicí systémy jsou založeny na jednom servisním středisku, které je schopno v reálném čase sledovat stav pracovních os a okolní automatiky. LCD obrazovky poskytují informace v pohodlném 3D grafickém formátu

Stroj na řezání kovů. Plazmový stroj na řezání kovů

Článek je věnován přístrojům na řezání kovů. Zvažuje se technologie plazmového řezání, jakož i zařízení a vlastnosti zařízení