2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

V historii lidstva existuje mnoho materiálů, které provázejí lidi téměř od samého počátku civilizace. Dřevo je první, co vás napadne, ale nezapomeňte ani na keramiku - pečenou hlínu, ze které se od nepaměti vyrábí nádobí.

Tento materiál má dostatek kladných vlastností: keramika je trvanlivá, odolná vůči chemickým a vysokoteplotním vlivům, je zcela ekologicky nezávadná a svým vzhledem je vše v pořádku. Kromě toho dlaždice z pálené hlíny nehnijí ani neplesniví, takže jsou vhodné pro různé technologické a koupelnové aplikace.

Keramika je obecně nádobí nebo jiné věci vyrobené z hlíny (s minerálními přísadami nebo bez nich), získané lisováním a následným vysokoteplotním výpalem. Aby byl vzhled takových výrobků krásnější, jsou glazovány.

Jaké materiály lze použít při výrobě?

Už jsme řekli, že se pro tyto účely používá hlavně hlína, ale existují výjimky. Již brzykeramika může být z následujících materiálů:

- Plastový podstavec. Je to stejná hlína nebo kaolin (hornina skládající se z kaolinitu).

- Materiály, které minimalizují pokles při vypalování, pomáhají udržet tvar produktu. Je použit vysoce kvalitní křemičitý písek, nekvalitní porcelán (boj), šamot.

- Horniny, které při slinování dávají hustou sklovitou hmotu. Ideální živec, pegmatit.

- Poleva. Může být použit jako materiál z přírodních surovin, stejně jako četné analogy získané chemickou syntézou.

Klasifikace

Dozvěděli jsme se, že keramika je speciálně zpracovaná hlína. Jako faktory, které předurčují spotřebitelské kvality produktu, rozlišují typ keramiky, způsob jejího zdobení nebo tvarování.

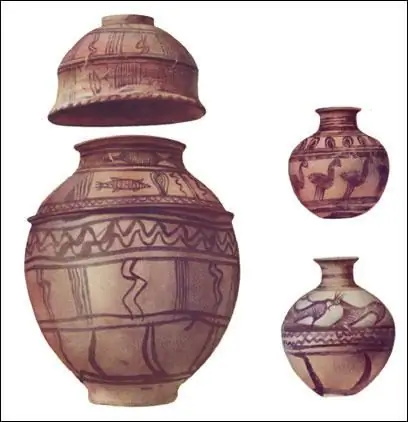

Rozlišujte mezi jemnou keramikou (jemná zrnitost při rozbití střepu) a hrubou keramikou (hrubá zrnitost). Z ušlechtilých odrůd každý zná porcelán, poloporcelán, ale i fajáns, obklady, ze kterých se nachází téměř každá koupelna. Podle toho je hrubá keramika (fotku najdete v článku) hrnčířské. Ta věc u nás není příliš běžná, ale známá z nejhlubšího starověku.

Vlastnosti různých typů keramiky

Výrazným znakem porcelánu je tenký, hustý a bílý jemnozrnný střep. Materiál velmi špatně absorbuje vlhkost (až 0,2%). Hodnotné vázy nebo poháry (velmi tenké) lze pozorovat proti světlu. Okraje bočnice (většinou spodní) nejsou z důvodu technologie vypalování pokryty glazurou. Provýroba používá hlavně kaolin a živec.

Poloporcelán je přechodnou možností mezi výše popsaným porcelánem a fajánsí. Poněkud hrubší, nasákavost od 3 do 5 %, nejčastěji se používá při výrobě domácího nádobí.

Pokud jde o samotnou fajáns, vyznačuje se silným porézním střepem, který má při rozbití lehce nažloutlý nádech. Schopnost absorbovat vodu je vysoká, v rozmezí 9-12%. Právě kvůli tomu a také kvůli vysoké pórovitosti je každá keramika tohoto typu nutně pokryta vrstvou tenké glazury.

Vzhledem k tomu, že použitá glazura je velmi nestabilní vůči tepelným vlivům, používá se tento typ keramiky výhradně při výrobě levného nádobí pro každodenní použití a také pro domácí nádoby. K úpravě berou ne příliš kvalitní odrůdy hlíny, křídy a křemenného písku. Keramická technologie této jakosti umožňuje také použití (jako základ) lámaného porcelánu. Před zahájením výroby se samozřejmě drtí a jemně mele.

Majolica je velmi atraktivní externě keramika. Cena za to je asi tisíc rublů za průměrnou vázu. Výrazným znakem je velmi porézní střep, který dokáže absorbovat až 15% vlhkosti. Navzdory tomu se výrobky vyznačují tenkými lesklými povrchy, mají malou tloušťku stěny. To druhé je způsobeno tím, že se majolika vyrábí technologií odlévání. Výrobky jsou zpravidla zdobeny glazurou a často se také nacházejí dekorativní basreliéfy. Při výrobě této odrůdypoužívá se keramika, bíle pálené jíly, křemenný písek, křída a plavni.

Hrnčířská keramika (jejíž fotka je v článku). Vyznačuje se střepem specifické červenohnědé barvy (červenopálená hlína) a velmi velkou pórovitostí. Koeficient absorpce vlhkosti - až 18%. Pro barvení se používají speciální hliněné barvy, engoby. Aby byly výrobky chráněny před vlhkostí, jsou nahoře pokryty tenkou vrstvou bezbarvé glazury. Rozsahem použití představují nejen dekorativní květináče, ale i vcelku praktické náčiní do domácnosti.

Do stejné kategorie navíc patří hřejivá keramika. Tak se nazývají cihly z nahrubo pálené hlíny. Při výrobě tohoto druhu keramiky se používají speciální pěnidla, která výrazně zvyšují poréznost materiálu a tím se výrazně zlepšují jeho tepelně izolační vlastnosti.

Jak probíhá výrobní proces?

Samotnou výrobu keramiky lze snadno rozdělit do několika fází:

- Těžba a související příprava surovin.

- Tvarování, zdobení nebo vytváření funkčních otvorů.

- Odlévání, polosuché ražení.

- Úprava, první sušení.

- Ošetření vysokou teplotou.

- Zasklení.

- Opětovně spuštěno.

- Dekorativní úprava (teplá keramika a analogy ji nepotřebují).

Ukazatele kvality hotového výrobku jsou určeny vlastnostmivzhled, plná shoda s funkčním účelem a také životnost.

Výrobní technologie

Hovořili jsme o hlavních fázích výroby, takže nyní probereme každou z nich zvlášť. Pro přípravu výchozí keramické hmoty se provádějí následující technologické operace: surovina se důkladně očistí od cizích minerálních a organických nečistot, rozdrtí a rozemele. Poté přichází na řadu míchání a přidávání různých přísad.

Lisování produktu

Tváření se provádí z tekutých nebo plastických keramických hmot. Lisování plastů má řadu výhod. Za prvé, to je vyjádřeno ve skutečnosti, že můžete vyrábět výrobky téměř jakéhokoli tvaru a velikosti. Navíc lze pro jejich výrobu upravit i ta nejjednodušší a technologicky nejvyspělejší zařízení.

Pro odlévání se k tomu používá hmota s vlhkostí 34-36%. Lití se provádí do sádrových forem. Jedná se o nepostradatelnou metodu pro výrobu skutečně složitých keramických výrobků, jejichž tvar fyzicky neumožňuje použití jiných metod formování. Navíc se takto vyrábí obklady. Keramika pro něj není vyrobena z nejlepších druhů hlíny (pod požadavkem), ale tloušťka hotových výrobků by měla být co nejrovnoměrnější.

Odlévání může být ruční nebo plně automatizované. Po prvotním zaschnutí se výrobky vyjmou z forem, načež se lepí různé dekorativní a funkční prvky, k jejichž připevnění sloužíspeciální lepidlo. V minulosti se k tomuto účelu používalo hliněné těsto, které však neposkytovalo příliš vysokou pevnost.

Sušení

Sušení je nejkritičtější fází, protože jak mechanická pevnost výrobku, tak jeho dekorativní vlastnosti závisí na správnosti jeho provedení. Nesmírně důležitá je samozřejmě i správná distribuce lazury, na které závisí odolnost přípravků vůči vodě, ale i chemickým prostředkům. Sušení je předpokladem pro výrobu keramiky. K tomu se používají dopravníkové, radiační a komorové sušárny. Teplota během procesu by neměla překročit 70-90 °C.

Jedinou výjimkou jsou dlaždice. Keramika je v tomto případě velmi silná, takže v některých případech je možné krátkodobě použít režim vysoké teploty.

Spalování

Druhým nejdůležitějším technologickým krokem je vypalování keramiky. Cílem je vytvořit hliněný kámen s přesně specifikovanými fyzikálními a chemickými vlastnostmi, zafixovat na povrchu barevnou kompozici a glazuru. Výpal je důležitý, protože v jeho průběhu probíhá mnoho fyzikálních a chemických procesů, které předurčují hlavní spotřebitelské kvality produktu. Obvykle se vypalování provádí ve dvou fázích, ale pokud byla na povrch glazury nanesena barva, provádí se takzvané muflové vypalování (třetí fáze).

První fáze se provádí při teplotě 900 až 1250 °C (v závislosti na typu a kvalitě keramiky). Druhý stupeň vyžaduje teplotní režim od 1020 do 1410 °C. Poslední hodnotapoužívá se výhradně na porcelán. Ostatní keramika se v tomto režimu vypaluje jen zřídka, protože riziko prasknutí je vysoké. Pokud mluvíme o průměrné červené hlíně, pak výrobky z ní vyrobené jsou často „spáleny“jednou, při teplotě ne vyšší než 960-1020 stupňů Celsia.

K vypalování lze použít dva typy pecí na keramiku: periodické (kovárny) a kontinuální. Druhé jmenované existuje mnoho druhů, ale nejběžnější jsou tunelové a válečkové.

O různých vadách

Specifikem výroby keramických výrobků je, že v různých fázích výroby se může vyskytnout velké množství nejrůznějších vad. Dochází k poškození střepu, glazury nebo dekorativního nátěru. Co se týče defektů ve střepu, ty se nejčastěji objevují ve fázi primárního formování a počátečního vysychání.

Některá část výrobní vady se objeví téměř okamžitě a skvrny nebo něco podobného se objeví až po vypálení. Vzhledem k „rozmarnosti“finálního produktu je zde požadavek na přísnou kontrolu čistoty všech nástrojů používaných při výrobě.

Popis základních pojmů

Glazura je speciální tavenina, která se nanáší na povrch hotového výrobku. Jejich tloušťka je 0,12-0,40 mm. Účel glazur je velmi rozmanitý. Za prvé, povrch dlaždice nebo misky je pokryt hustou dekorativní vrstvou, která nejen přispívá k příjemnému vzhledu, ale také výrazně zvyšujemechanická síla. Kromě toho povlak poskytuje spolehlivou ochranu proti fyzikálním a chemickým vlivům, což je důležité zejména pro domácí potřeby.

Dekorace se týká použití dekorativních barev nebo vzorů. V podmínkách průmyslové výroby se často používají kudrnatá razítka, s jejichž pomocí se vyrábí hromadná výroba stejného typu výrobků. Razítkovací váleček slouží k nanášení vzoru na okraje květináče. Posledními operacemi jsou tedy odstranění drobných vad, vyleštění nohou a hran.

Několik informací o glazurách a barvách

Glazury se dělí na průhledné a neprůhledné varianty, jsou barevné a zcela bezbarvé. Keramické barvy se používají ke zdobení téměř všech druhů výrobků z pálené hlíny. Jsou založeny buď na kovech nebo jejich oxidech. Při zahřátí tvoří stabilní sloučeniny, které jsou nejen krásné, ale také velmi odolné. Taková keramika, jejíž recenze jsou vždy vynikající, je již dlouho ozdobou mnoha bohatých domácností.

Nátěry se dělí podle způsobu nanášení: buď na vrstvu lazury, nebo pod ni. Jak můžete pochopit, v druhém případě se barvicí kompozice aplikuje přímo na střep. Teprve poté se pokryje vrstvou glazury a výrobek se vypálí v peci. Pokud je kompozice aplikována přímo na vrstvu lazury, je fixována teplotou minimálně 600-850 °C.

Pomocné materiály se používají k výrobě forem pro vypalování a odlévání.

Podrobnostio výrobě forem

Pro výrobu dostatečně pevných a kvalitních forem se používá formovací omítka. Vyrábí se jemným mletím prášku hemihydrátu síranu vápenatého. Zvláštností takové sádry je, že po smíchání s vodou by se měla proměnit v poměrně plastické a elastické těsto. Hlavní ale je, že tato skladba musí být nastavena v přesně definovaných termínech, což zaručuje opravdu kvalitní výpal. Pokud z nějakého důvodu není sádra, lze použít karborundový žáruvzdorný šamot. Mohou být použity jiné žáruvzdorné materiály.

To je keramika. Jedná se o materiál, bez kterého si nelze představit žádnou kuchyni ani koupelnu. Existuje však ještě jedna jeho odrůda, výrobky, ze kterých mohou být skutečnou dekorací pro každý domov.

Umělecká keramika

Pojem "umělecké" označuje výrobky zdobené obzvláště jemným reliéfem nebo štukem. Samozřejmě ve skutečnosti neexistují žádné jiné rozdíly od běžné keramiky, ale ve výrobní technologii je mnoho jemností. Teď o nich budeme mluvit.

Počáteční příprava surovin

Jak jste pochopili, umělecká keramika se příliš neliší od svých „domácích“protějšků, ale při její výrobě je nutné být náročnější na výběr surovin. Vše je stejné jako v předchozím případě, ale všechny operace jsou prováděny subtilněji. Kromě toho by měl být používán pouze jemně mletý kaolin (průměr částic menší než 2 µm).

Co to dává? Tento přístup umožňuje získat mnohem tažnějšíhmoty a také minimálně zdvojnásobuje pevnost sušených produktů. Kromě toho by se měl odebírat pouze jemný křemičitý písek, protože dramaticky snižuje sedimentaci hotového výrobku, což je pro uměleckou keramiku nesmírně důležité.

Sušící umělecká keramika

Jak jsme zmínili v první části článku, sušení je jedním z nejdůležitějších kroků. Pokud mluvíme o umělecké keramice, pak se toto tvrzení stává ještě aktuálnějším. Je třeba si uvědomit, že smršťovací jevy při vypalování tenkých výrobků probíhají nerovnoměrně, což může vést k velkým problémům až poškození celého výrobku. Proto je nesmírně důležité zvolit správný režim ohřevu, aby se umělecká keramika neproměnila v hromadu střepů.

Pokud jsou produkty ploché, důrazně se doporučuje sušit je výhradně ve formách. Nejprve se mírně vysuší, dokud budoucí keramika nezíská požadovanou hustotu, a teprve poté ji lze vyjmout a vysušit na vlhkost 1-2,5 %.

Pro provádění tohoto procesu ve velkém množství se používají speciální dopravníkové sušičky. Ve zvláště obtížných případech se sušení provádí v zařízeních, která pracují periodicky. To se provádí tak, aby tenká keramika nevysychala a nepraskala. Doba schnutí se pohybuje od 30 minut do tří hodin.

Takže jste se naučili, co je keramika. Jedná se o jeden z nejstarších materiálů, který kdy lidstvo vyrobilo. Navzdory své starobylosti je keramika dodnes velmi žádaná.

Doporučuje:

Silikátové sklo: výroba a použití

Silikátové sklo je běžný, cenově dostupný materiál pro použití v různých oblastech výroby, každodenního života a průmyslu. Je vyroben z přírodních surovin a má velké množství pozitivních vlastností

Výroba garáží: nápady z Číny. Výroba v garáži suchých stavebních směsí, žaluzií, dřevěných hraček, lampionů, párátek

Jaký druh výroby si můžete ve své garáži zařídit? Jaké podnikatelské nápady z Číny tam lze realizovat? Co potřebujete k zahájení podnikání ve vaší garáži?

Výroba v garáži: nápady z Evropy, foto. Výroba nábytku, zrcadel, klíčenky, upomínkové magnety, hodinky do garáže

Většina lidí alespoň jednou v životě přemýšlela o zahájení vlastního podnikání. Co může dělat prostý muž na ulici, zvláště když nemá velký kapitál, ale stojí v něm nečinná garáž?

Slepá ražba je umělecká technologie pro sériovou výrobu

V mysli každého člověka je láska k estetice a tedy i k různým atributům, které v sobě nesou estetický začátek a zdůrazňují vytříbený vkus i sociální postavení svého majitele, nezničitelná. Slepá ražba je přesně navržena tak, aby vytvářela tak nádherné a dokonce exkluzivní doplňky. Ražba je skutečná umělecká technologie, která se pevně etablovala v masové výrobě

Štíhlá výroba a její nástroje. Štíhlá výroba je

Štíhlá výroba je speciální schéma řízení společnosti. Hlavní myšlenkou je neustále se snažit eliminovat jakékoli náklady. Štíhlá výroba je koncept, který zahrnuje zapojení každého zaměstnance do procesu optimalizace