2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy změněno: 2025-06-01 07:13:28

Jednou z nejběžnějších kovoobráběcích operací je řezání. Jedná se o technologický proces, při kterém se arch nebo předvalek dělí na díly požadovaného formátu. Moderní typy řezání kovů umožňují tuto operaci provádět s vysokou přesností a minimálním množstvím zmetků.

Metody ručního mechanického řezání

Stále nejdostupnějším a nejběžnějším přístupem k řezání kovových polotovarů je použití ručních nástrojů. Jak v domácí sféře, tak ve stavebnictví se používají různé druhy řezbářů, gilotin, někdy i brusičů. Kotoučové řezačky na rámu si efektivně poradí s kovovými pásy, trubkami a armaturami. Stačí pevně připevnit plošinu řezačky k povrchu podlahy a použít rukojeť k provádění práce. Zejména pro zpracování plechu se používá strojní gilotina. Jeho princip činnosti je obecně podobný fréze - od mistra se vyžaduje, aby provedl podobné manipulace, ale mechanika dopadu na samotný obrobekse liší konstrukcí řezné části.

Ruční typy mechanického řezání kovů s použitím elektrické výplně se kvůli nízké úrovni zabezpečení používají zřídka. Mezi tyto metody patří již zmíněná úhlová bruska (úhlová bruska) a kotoučová pila, která bude vyžadovat speciální kotouče. Obě možnosti lze při dodržení bezpečnostních pravidel použít v případech průřezů, při zpracování trubek, úhelníků a žlabů. Ale dosažení vysoké kvality v obou případech nebude fungovat.

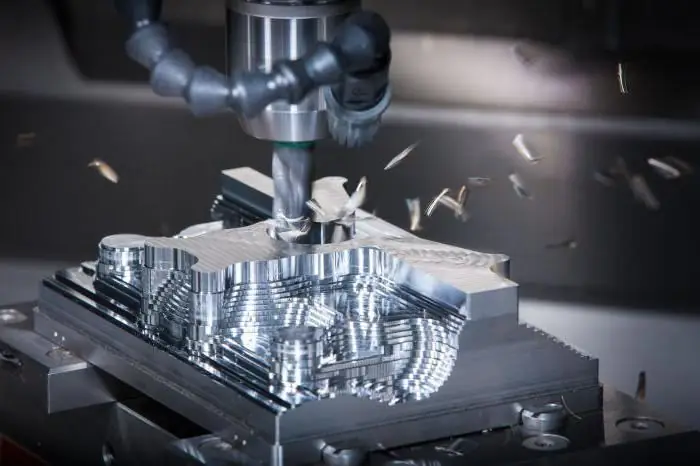

Průmyslové mechanické řezání

Na úrovni profesionálního in-line zpracování ve výrobě se samozřejmě nepoužívají metody ručního řezání. Dnes kovodělné podniky široce používají instalace pásových pil, sestávající z těla s nosnou částí, vysokovýkonného elektromotoru až 1-1,5 kW a pásové pily, která je namontována na kladkách. Průměrná řezná rychlost na takovém stroji dosahuje 100 mm/min při zachování vysoké přesnosti opracování hran. Navíc nejnovější mechanické typy obrábění kovů aktivně zahrnují elektronické prostředky automatizace a programování operací. To poskytuje detailnější nastavení pracovních parametrů, umožňuje simulovat řezné parametry, opracovávat stejné hrany a vytvářet tvarový řez podle počítačových grafických šablon.

Průmyslové rázové řezání kovů

Metoda je implementována pomocí zařízení gilotinového typu, ale není ve výše uvedené příručceverze, ale s elektromechanickým, hydraulickým a pneumatickým pohonem. Obsluha pouze položí obrobek (obvykle plech) na pracovní plochu a zafixuje jej pomocí upínacích vodicích prvků. Dále pracovník stiskne tlačítko prostřednictvím dálkového ovladače nebo ovládacího panelu, načež speciální nůž zasáhne technologický otvor a prořízne položený díl. Princip silového působení je dán použitým pohonem. Například gilotinový typ řezání kovů s hydraulikou je považován za nejvýkonnější, což vám umožní přesně se vyrovnat s 6 mm plechy. U elektromechanických modelů je kladen důraz na implementaci automatického podávání obrobků, což má pozitivní vliv na produktivitu.

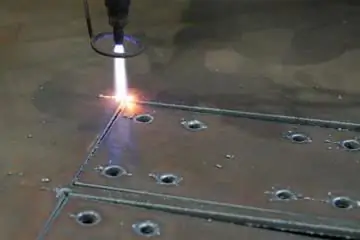

Technologie plazmového řezání

Tato skupina metod zpracování kovů zahrnuje použití vysokoteplotního plazmového paprsku tvořeného směsí plynů. Tato technologie se používá již několik desetiletí, ale teprve v posledních letech bylo možné dosáhnout hmatatelné optimalizace, pokud jde o organizaci procesu, šetřící výkonné pracovníky od nutnosti používat plynové lahve a velká zařízení.

Moderní typy plazmového řezání kovů zahrnují použití kompaktních a ergonomických plazmových řezaček, které generují vysokoteplotní elektrický oblouk. Působením proudů ionizovaného plynu vzniká tavenina kovu. Metoda je poměrně účinná, ale vyžaduje vysoký výkon k udržení teplot v řádu 20 000-25 000 °C. Za těchto podmínek lze počítatpro následující tloušťky řezu:

- Slitiny legované a uhlíkové oceli - až 50 mm.

- Měď - až 80 mm.

- Litina - do 90 mm.

- Hliník - až 120 mm.

Jak říkají odborníci, plazmové řezačky se ospravedlňují vysoce přesným zpracováním obrobků až do tloušťky 100 mm. Silnější produkty je vhodnější řezat jinými způsoby, o kterých bude řeč níže.

Technologie řezání laserem

Jedna z vysoce přesných metod řezání, která umožňuje také gravírování. K dnešnímu dni se pro řezání kovů používají následující typy laserů:

- Univerzální. Může řezat i jiné než kov, plast, dřevo a kompozitní materiály.

- Vláknina. Laser je generován výplní z optických vláken, která poskytuje vysokou řeznou rychlost s minimální ztrátou materiálu. Mimochodem, šířka řezné linie může být až 0,1 mm.

- CNC modely. Regulační základ je založen na numerickém řízení.

- Průmyslové modely. Nezaměřují se ani tak na kvalitu řezání, ale na výkon a produktivitu. Taková zařízení dokážou zpracovat až 10 tun polotovarů za den.

Jednou z mála nevýhod všech typů laserových řezaček je omezení použití ve vztahu k určitým typům kovů. To platí především pro titan a hliník, ale některé vyšší slitiny mohou být vyloučeny v závislosti na výkonu.

Tepelné řezání kovů

Poměrně rozsáhlá skupina metod, které jsou široce používány v průmyslu, ve stavebnictví a v domácnosti. Nejúčinnější typy tepelného řezání kovu jsou založeny na kombinaci principů laserového a plazmového zpracování. Důraz je kladen na vyváženou kombinaci tepelného výkonu a optické přesnosti. Technologie je implementována tepelnými řezacími stroji, které v závislosti na funkčnosti dokážou provádět i operace řezání a gravírování, srážení hran a koncové zpracování.

Oxypalivové řezání kovů

Metoda je založena na vysokoteplotním účinku v podstatě svařovacího oblouku, který vzniká při spalování směsi kyslíku a plynu. Na rozdíl od konvenčních plynových, tepelných a plazmových metod zpracování vyžaduje tato metoda předehřátí součásti a teprve poté vstupuje do provozu kyslíko-palivový paprsek, který přesně vytvoří linii řezu na cílovém povrchu. Kvalita práce bude do značné míry záviset na použitém nástroji. V současné době existuje několik známek oddělení hořáků pro řezání kovu kyslíkem podle typu:

- Cíl - pro ruční nebo automatické řezání.

- Typ paliva - acetylen, náhradní plyny nebo kapalná paliva.

- Typ řezu - separace, povrch, tavidlo.

- Princip působení - bez vstřikování nebo vstřikování.

- Hladina tlaku kyslíku je vysokánebo nízké.

- Typ náustku - vícetryskový nebo štěrbinový.

Řezání kovů vodním paprskem

Velmi technologický a produktivní způsob zpracování různých materiálů, díky kterému lze řezat kovové polotovary o tloušťce cca 300 mm. Hlavním prostředkem vlivu je v tomto případě vodní paprsek dodávaný pod vysokým tlakem na úrovni 6000 barů. Pro jeho přívod se používají diamantové, rubínové a safírové trysky s výstupním průměrem do 0,1 mm. Téměř u všech typů řezání kovů tímto způsobem dochází k přimíchávání pískových abrazivních částic (obvykle granátového písku). Existují také techniky využívající jemný kovový písek, který lze znovu použít. Pokud jde o produktivitu, podle průměrných odhadů poskytují stroje vodním paprskem řezání kovu o tloušťce 100 mm rychlostí asi 20 mm/min.

Závěr

Řezání kovů s určitými parametry mohou vyžadovat jak stavební či výrobní podniky, tak i běžný soukromý obchodník. Takové problémy je také možné řešit různými způsoby, ale zdaleka ne vždy je možné použít specializované vybavení. Proto existuje samostatný druh činnosti - řezání kovů s možností dodatečného zpracování. Ceny za takové služby jsou v průměru 500-700 rublů / m s tloušťkou obrobku 70 až 100 mm. Můžete si poradit sami, pokud mluvíme o malých objemech a existujebruska nebo mechanická řezačka. Alespoň takové vybavení je pro stejného domácího mistra docela dostupné.

Doporučuje:

"Renault": výrobce, historie a datum vzniku, vedení, země, technické zaměření, fáze vývoje, zavádění moderních technologií a kvalita vozu

Výrobce Renault vyrábí vysoce kvalitní vozy, které jsou žádané v mnoha zemích světa. Produkty byly podle vkusu ruských motoristů. V roce 2015 francouzský koncern vyrobil miliontý vůz z linek ruského závodu

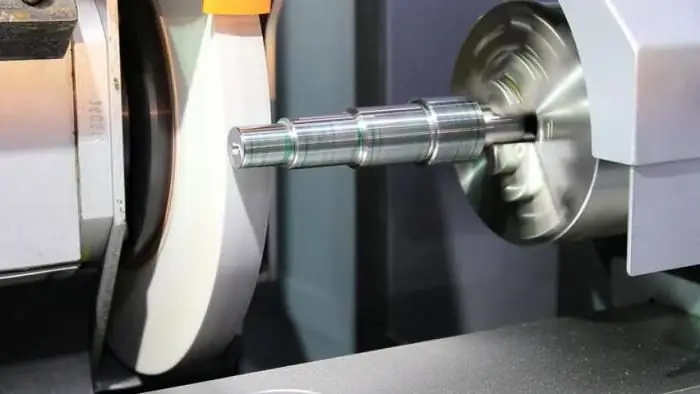

Obrábění kovů: typy a metody

Obrábění je proces, během kterého se mění rozměry a konfigurace obrobků a dílů. Pokud mluvíme o kovových výrobcích, pak se k jejich opracování používají speciální řezné nástroje, jako jsou frézy, protahovače, vrtáky, závitníky, frézy atd. Veškeré operace se provádějí na kovoobráběcích strojích podle technologické mapy. V tomto článku se dozvíme, jaké jsou způsoby a typy mechanického zpracování kovů

Obrábění kovů: metody, zařízení a nástroje

Řezání kovu se provádí, aby obrobek získal požadovaný tvar. Za tímto účelem je nutné odstranit přebytek. Taková manipulace se provádí pomocí různých řezných nástrojů na speciálních strojích. Ve strojírenství je řezání kovů velmi důležité. Bez tohoto procesu totiž nelze vyrobit běžné stroje ani jiná zařízení

CNC stroje pro obrábění kovů: přehled, specifikace, typy a recenze

CNC stroje pro obrábění kovů se používají téměř ve všech strojírenských, potrubních a opravárenských závodech. Moderní metody řezání jsou intenzivní. Řídicí systémy jsou založeny na jednom servisním středisku, které je schopno v reálném čase sledovat stav pracovních os a okolní automatiky. LCD obrazovky poskytují informace v pohodlném 3D grafickém formátu

Závod na vitamíny v Ufě: historie a datum založení, vedení, adresy, technické zaměření, fáze vývoje, zavádění moderních technologií a kvalita produktů

Život moderního člověka se odehrává v dosti nepříznivém ekologickém prostředí, doprovázeném intelektuálním a emočním přetížením. Bez příjmu vitamínů a minerálů se neobejdete ani v létě. Tento materiál se zaměří na jeden z nejstarších podniků v Ufě, který se zabývá výrobou užitečných produktů