2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy změněno: 2025-01-24 13:13:47

Železná ruda se získává běžným způsobem: povrchová nebo podzemní těžba a následná přeprava k prvotní úpravě, kde se materiál drtí, pere a zpracovává.

Ruda se nalévá do vysoké pece a otryskává horkým vzduchem a teplem, čímž se přemění na roztavené železo. Poté se odebírá ze spodní části pece do forem známých jako prasata, kde se ochladí na výrobu surového železa. Přeměňuje se na kujné železo nebo zpracovává na ocel několika způsoby.

Co je ocel?

Na počátku bylo železo. Je to jeden z nejběžnějších kovů v zemské kůře. Nachází se téměř všude, v kombinaci s mnoha dalšími prvky, ve formě rudy. V Evropě se železářské práce datují do roku 1700 před naším letopočtem

V roce 1786 francouzští vědci Berthollet, Monge a Vandermonde přesně určili, že rozdíl mezi železem, litinou a ocelí je způsoben rozdílným obsahem uhlíku. Přesto se ocel vyrobená ze železa rychle stala nejdůležitějším kovem průmyslové revoluce. Na začátku 20. století byla světová produkce oceli 28milionů tun - to je šestkrát více než v roce 1880. Do začátku první světové války byla jeho produkce 85 milionů tun. Po několik desetiletí prakticky nahradil železo.

Obsah uhlíku ovlivňuje vlastnosti kovu. Existují dva hlavní typy oceli: legovaná a nelegovaná. Slitina oceli označuje chemické prvky jiné než uhlík přidávané do železa. K výrobě nerezové oceli se tedy používá slitina 17 % chrómu a 8 % niklu.

V současné době existuje více než 3000 katalogizovaných značek (chemických složení), nepočítaje ty, které byly vytvořeny pro splnění individuálních potřeb. Všechny přispívají k tomu, že ocel je nejvhodnějším materiálem pro výzvy budoucnosti.

Ocelářské suroviny: primární a sekundární

Tavení tohoto kovu pomocí mnoha komponentů je nejběžnější metodou těžby. Nábojové materiály mohou být primární i sekundární. Hlavní složení vsázky je zpravidla 55 % surového železa a 45 % zbývajícího kovového šrotu. Feroslitiny, přeměněná litina a komerčně čisté kovy se používají jako hlavní prvek slitiny, zpravidla všechny typy železných kovů jsou klasifikovány jako sekundární.

Železná ruda je nejdůležitější a základní surovinou v železářském a ocelářském průmyslu. Na výrobu jedné tuny surového železa je potřeba asi 1,5 tuny tohoto materiálu. Na výrobu jedné tuny surového železa se spotřebuje asi 450 tun koksu. Mnoho železárenpoužívá se dokonce i dřevěné uhlí.

Voda je důležitou surovinou pro železářský a ocelářský průmysl. Používá se hlavně pro hašení koksu, chlazení vysokých pecí, výrobu páry ve dveřích uhelných pecí, provoz hydraulických zařízení a likvidaci odpadních vod. Na výrobu jedné tuny oceli jsou potřeba asi 4 tuny vzduchu. Tavidlo se používá ve vysoké peci k extrakci nečistot z tavicí rudy. Vápenec a dolomit se spojují s extrahovanými nečistotami za vzniku strusky.

Jak vysoké, tak ocelové pece vyložené žáruvzdornými materiály. Používají se pro obkladové pece určené k tavení železné rudy. K formování se používá oxid křemičitý nebo písek. Neželezné kovy se používají k výrobě oceli různých jakostí: hliník, chrom, kob alt, měď, olovo, mangan, molybden, nikl, cín, wolfram, zinek, vanad atd. Mezi všemi těmito feroslitinami je mangan široce používán při výrobě oceli.

Železný odpad z rozebraných továrních konstrukcí, strojů, starých vozidel atd. je recyklován a široce využíván v průmyslu.

Železo na ocel

Tavení oceli s litinou je mnohem běžnější než u jiných materiálů. Litina je termín, který obvykle označuje šedou litinu, je však také ztotožňován s velkou skupinou feroslitin. Uhlík tvoří asi 2,1 až 4 % hm., zatímco křemík je ve slitině obvykle 1 až 3 % hm.

Tavení železa a oceli probíhá při teplotěbod tání mezi 1150 a 1200 stupni, což je asi o 300 stupňů nižší než bod tání čistého železa. Litina také vykazuje dobrou tekutost, vynikající obrobitelnost, odolnost proti deformaci, oxidaci a odlévání.

Ocel je také slitina železa s proměnlivým obsahem uhlíku. Obsah uhlíku v oceli je 0,2 až 2,1 % hm. a je to nejekonomičtější legovací materiál pro železo. Tavení oceli z litiny je užitečné pro různé inženýrské a konstrukční účely.

Železná ruda na ocel

Proces výroby oceli začíná zpracováním železné rudy. Hornina obsahující železnou rudu se drtí. Ruda se těží pomocí magnetických válců. Jemnozrnná železná ruda se zpracovává na hrubozrnné kusy pro použití ve vysoké peci. Uhlí se rafinuje v koksárenské peci za vzniku téměř čisté formy uhlíku. Směs železné rudy a uhlí se poté zahřívá, aby se vyrobilo roztavené železo neboli surové železo, ze kterého se vyrábí ocel.

V hlavní kyslíkové peci je hlavní surovinou roztavená železná ruda, která se mísí s různým množstvím ocelového šrotu a slitin za účelem výroby různých druhů oceli. V elektrické obloukové peci se recyklovaný ocelový šrot taví přímo na novou ocel. Asi 12 % oceli je vyrobeno z recyklovaného materiálu.

Technologie tavení

Tavení je proces, při kterém se kov získává buď ve formě prvku,buď jako jednoduchá sloučenina z rudy zahřátím nad její bod tání, obvykle v přítomnosti oxidačních činidel, jako je vzduch, nebo redukčních činidel, jako je koks.

V technologii výroby oceli se kov, který je kombinován s kyslíkem, jako je oxid železa, zahřívá na vysokou teplotu a oxid se tvoří v kombinaci s uhlíkem v palivu, který se uvolňuje jako oxid uhelnatý nebo uhlík oxid. Ostatní nečistoty, souhrnně nazývané žíly, se odstraňují přidáním proudu, se kterým se spojují za vzniku strusky.

Moderní výroba oceli využívá reverberační pec. Koncentrovaná ruda a proud (obvykle vápenec) jsou naloženy nahoře, zatímco roztavený kamínek (sloučenina mědi, železa, síry a strusky) je čerpán zespodu. Druhé tepelné zpracování v konvertorové peci je nutné k odstranění železa z matného povrchu.

Metoda kyslíkového konvektoru

Proces BOF je přední světový proces výroby oceli. Světová produkce konvertorové oceli v roce 2003 činila 964,8 mil. tun neboli 63,3 % z celkové produkce. Výroba konvertorů je zdrojem znečištění životního prostředí. Hlavními problémy jsou snižování emisí, vypouštění a snižování odpadů. Jejich podstata spočívá ve využití druhotných energetických a materiálových zdrojů.

Exotermické teplo vzniká oxidačními reakcemi během odkalování.

Hlavní proces výroby oceli pomocí našich vlastníchzásoby:

- Roztavené železo (někdy nazývané žhavý kov) z vysoké pece se nalije do velké nádoby vyložené žáruvzdornou vložkou zvané pánev.

- Kov v pánvi se posílá přímo do hlavní výroby oceli nebo do fáze předúpravy.

- Vysoce čistý kyslík o tlaku 700-1000 kilopascalů je vstřikován nadzvukovou rychlostí na povrch železné lázně pomocí vodou chlazené přívodní trubky, která je zavěšena v nádobě a držena několik stop nad lázní.

Rozhodnutí o předúpravě závisí na kvalitě horkého kovu a požadované konečné kvalitě oceli. Úplně první odnímatelné spodní převodníky, které lze odpojit a opravit, se stále používají. Oštěpy používané k foukání byly změněny. Aby se zabránilo vzpříčení kopí při foukání, byly použity štěrbinové objímky s dlouhým zužujícím se měděným hrotem. Špičky hrotu po spalování spálí CO vzniklý při foukání na CO2 a poskytují dodatečné teplo. K odstranění strusky se používají šipky, žáruvzdorné koule a detektory strusky.

Metoda kyslík-konvektor: výhody a nevýhody

Nevyžaduje náklady na zařízení na čištění plynu, protože tvorba prachu, tj. vypařování železa, je snížena 3krát. V důsledku poklesu výtěžnosti železa je pozorován nárůst výtěžnosti tekuté oceli o 1,5 - 2,5 %. Výhodou je, že intenzita foukání se u této metody zvyšuje, což dáváschopnost zvýšit výkon měniče o 18 %. Kvalita oceli je vyšší, protože teplota v čistící zóně je nižší, což má za následek menší tvorbu dusíku.

Nedostatky tohoto způsobu tavení oceli vedly ke snížení poptávky po spotřebě, protože úroveň spotřeby kyslíku vzrostla o 7 % kvůli vysoké spotřebě spalování paliva. V recyklovaném kovu je zvýšený obsah vodíku, a proto po ukončení procesu trvá nějakou dobu, než se provede pročištění kyslíkem. Mezi všemi metodami má kyslíkový konvertor nejvyšší tvorbu strusky, důvodem je nemožnost monitorovat oxidační proces uvnitř zařízení.

Metoda otevřeného krbu

Po většinu 20. století byl proces v otevřeném ohništi hlavní součástí zpracování veškeré oceli vyrobené na světě. William Siemens v 60. letech 19. století hledal způsob, jak zvýšit teplotu v metalurgické peci, čímž vzkřísil starý návrh na využití odpadního tepla generovaného pecí. Cihlu zahřál na vysokou teplotu a pak stejnou cestou zavedl do pece vzduch. Předehřátý vzduch výrazně zvýšil teplotu plamene.

Jako palivo se používá zemní plyn nebo atomizované těžké oleje; vzduch a palivo se před spalováním ohřívají. Pec je naplněna tekutým surovým železem a ocelovým šrotem spolu se železnou rudou, vápencem, dolomitem a tavidlem.

Samotná kamna jsou vyrobena zvysoce žáruvzdorné materiály, jako jsou magnezitové krbové cihly. Otevřené nístějové pece váží až 600 tun a jsou obvykle instalovány ve skupinách, takže lze efektivně využít masivní pomocná zařízení potřebná k plnění pecí a zpracování tekuté oceli.

Přestože proces otevřené nístěje byl ve většině průmyslových zemí téměř úplně nahrazen základním kyslíkovým procesem a elektrickou obloukovou pecí, tvoří asi 1/6 veškeré oceli vyrobené na celém světě.

Výhody a nevýhody této metody

Mezi výhody patří snadné použití a snadná výroba legované oceli s různými přísadami, které dodávají materiálu různé specializované vlastnosti. Potřebná aditiva a slitiny se přidávají bezprostředně před koncem tavení.

Mezi nevýhody patří snížená účinnost ve srovnání s metodou kyslíkového konvertoru. Také kvalita oceli je nižší ve srovnání s jinými metodami tavení kovů.

Elektrická metoda výroby oceli

Moderní metodou tavení oceli s využitím našich vlastních zásob je pec, která ohřívá nabitý materiál elektrickým obloukem. Průmyslové obloukové pece se pohybují ve velikosti od malých jednotek s kapacitou kolem jedné tuny (používané ve slévárnách pro výrobu železných výrobků) až po jednotky 400 tun používané v sekundární metalurgii.

Obloukové pece,používané ve výzkumných laboratořích mohou mít kapacitu jen několik desítek gramů. Teploty průmyslové elektrické obloukové pece mohou dosáhnout až 1800 °C (3 272 °F), zatímco laboratorní instalace mohou překročit 3000 °C (5432 °F).

Obloukové pece se liší od indukčních pecí tím, že vsázkový materiál je přímo vystaven elektrickému oblouku a proud ve svorkách prochází vsázkovým materiálem. Elektrická oblouková pec se používá k výrobě oceli, skládá se ze žáruvzdorné vyzdívky, obvykle vodou chlazené, velké velikosti, zakrytá zatahovací střechou.

Trouba je rozdělena hlavně do tří sekcí:

- Skořápka sestávající z bočních stěn a spodní ocelové mísy.

- Topeniště se skládá ze žáruvzdorného materiálu, který vytahuje spodní misku.

- Střecha vyložená žáruvzdornou vložkou nebo vodou chlazená střecha může být vyrobena jako kulový profil nebo komolý kužel (kuželová část).

Výhody a nevýhody metody

Tato metoda zaujímá přední místo v oblasti výroby oceli. Metoda tavení oceli se používá k vytvoření vysoce kvalitního kovu, který je buď zcela prostý, nebo obsahuje malé množství nežádoucích nečistot, jako je síra, fosfor a kyslík.

Hlavní výhodou metody je využití elektřiny k ohřevu, takže můžete snadno ovládat teplotu tavení a dosáhnout neuvěřitelné rychlosti ohřevu kovu. Automatizovaná práce se stanepříjemný doplněk k vynikající příležitosti pro kvalitní zpracování různého kovového odpadu.

Nevýhody zahrnují vysokou spotřebu energie.

Doporučuje:

Svařitelnost oceli: klasifikace. Skupiny svařitelnosti ocelí

Ocel je hlavním konstrukčním materiálem. Je to slitina železa a uhlíku obsahující různé nečistoty. Všechny složky obsažené v jeho složení ovlivňují vlastnosti ingotu. Jednou z technologických vlastností kovů je schopnost vytvářet kvalitní svarové spoje

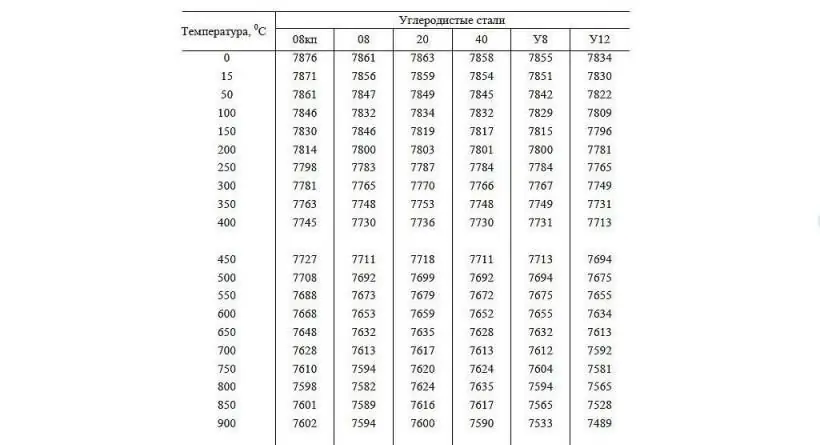

Hustota oceli v kg/m3. Uhlíkové a legované oceli

Ocel je nejběžnějším kovovým materiálem v průmyslu, na jehož základě se vyrábí konstrukce a nástroje s požadovanými vlastnostmi. V závislosti na účelu tohoto materiálu se mění mnoho jeho fyzikálních vlastností, včetně hustoty. V tomto článku zvážíme, jaká je hustota oceli v kg / m3

Pérové oceli: charakteristiky, vlastnosti, jakosti, GOST. Výrobky z pružinové oceli

V současné době je na pružinách, listových pružinách atd. provozováno mnoho různých zařízení. Na tyto díly jsou kladeny vysoké nároky. Pružinové oceli jsou vhodným materiálem pro jejich výrobu

Pájka pro pájení mědi, hliníku, mosazi, oceli, nerezové oceli. Pájecí kompozice pro pájení. Druhy pájek pro pájení

Když je potřeba bezpečně spojit různé pevné spoje k sobě, volí se k tomu nejčastěji pájení. Tento proces je rozšířen v mnoha průmyslových odvětvích. Musíme pájet a domácí řemeslníky

Charakteristiky oceli 65x13: vlastnosti, tvrdost. Recenze na nože vyrobené z oceli 65x13

V moderní metalurgii se používá obrovské množství ocelí. Jejich vlastnosti, stejně jako rozmanitost názvosloví, jsou skutečně obrovské