2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

V současné době inženýři aktivně pracují na vytvoření nových a vylepšení tradičních metod restaurování dílů. A existují pro to objektivní důvody: za prvé, v některých případech je výroba nových výrobků z drahé oceli nákladnější z hlediska zdrojů, a zadruhé, podnik prostě nemá technologickou schopnost vyrábět nové díly, které jsou složité. tvar a technické požadavky.

Organizace, které provozují složitá a drahá zařízení (například těžké těžební vozy), mají zájem zdokonalovat různé metody obnovy opotřebovaných dílů.

Obecná ustanovení

Všechny metody obnovy dílů jsou zaměřeny na regeneraci výkonnostních vlastností a původních vlastností produktu. V procesu práce, třenípovrchy třecích dvojic se mohou opotřebovávat (v důsledku toho se mění jejich rozměry), drolit se (v důsledku akumulace únavových napětí při častém střídavém zatížení), mechanicky se poškozovat a měnit jejich fyzikální a mechanické vlastnosti. Samostatným typem poškození během provozu je porušení (poškození) ochranného antikorozního a otěruvzdorného povlaku.

Metody a metody restaurování dílů jsou velmi rozmanité. Opotřebení strojních součástí však může mít různé důsledky a jiný mechanismus vzniku a příčin. Při výběru konkrétní technologie obnovy opotřebovaných povrchů musí inženýr především zvážit, jaké vlastnosti (mechanické a fyzikální) by měl výrobek mít.

V některých případech je tedy nutné dosáhnout maximální únavové pevnosti konstrukce a elasticity. Někdy je kritické chemické složení povrchové vrstvy, což umožňuje zvýšit tepelnou odolnost, červenou křehkost (křehkost za studena), odolnost vůči agresivním médiím, proto by měla být v každém konkrétním případě dána přednost způsobu obnovy dílů, které může splnit všechny požadavky. Mezi speciální technologické a konstrukční požadavky dále patří celistvost (absence pórů, mikrotrhlin, nekovových vměstků), hmotnost jednotlivých konstrukčních prvků a výrobku jako celku, ukazatele drsnosti, mechanické vlastnosti (tvrdost a mikrotvrdost), možnost opracování a tlakem (dodatečné zpevnění v důsledku deformace povrchové vrstvy akalení), přesnost geometrických odchylek povrchů a tvarů.

Klasifikace způsobů obnovy dílů podle typu závad, které mají být odstraněny

Celá řada metod obnovy, v závislosti na povaze defektů, se obvykle dělí do následujících skupin:

- řezání a obrábění kovů;

- svařování a pájení;

- plastická deformace;

- fusion;

- difúzní metalizace a naprašování;

- technologie galvanického pokovování;

- chemické tepelné zpracování (CHT) i tradiční tepelné zpracování;

- použití kompozitních materiálů.

Klasifikace metod obnovy v závislosti na povaze dopadu na součást

Podle tohoto principu jsou všechny operace obnovy rozděleny do tří skupin:

- zpracování bez odstranění povolenek;

- obrábění dílů s úběrem materiálu;

- technologické operace spojené s aplikací nátěrů a materiálů tím či oním způsobem.

Má smysl uvést podrobnější klasifikaci uvedených skupin, protože každá z nich zahrnuje mnoho metod zpracování využívajících velmi odlišné vybavení a principy. V některých případech je možná duplikace ve jménu metody obnovy dílů, protože jedna metoda může platit současně pro několikskupina.

Obnova bez odebrání povolenek:

- kalení a tvarování plastickou deformací za studena a za tepla, kalibrace;

- chemicko-tepelné ošetření (prováděné za účelem zvýšení tvrdosti, zlepšení výkonu);

- tepelné zpracování (zvýšení tvrdosti, odstranění nebezpečného pnutí atd.).

Metody pro obnovu opotřebovaných dílů zahrnující odstranění vrstvy materiálu:

- obrábění;

- elektrofyzikální zpracování;

- kombinované metody.

Poslední podskupina obsahuje metody, které umožňují nanesení další ochranné vrstvy materiálu na povrch součásti. Mezi hlavní metody obnovy dílů s povlakem patří:

- depozice kovových a nekovových povlaků v peci (metalizace, stříkání, navařování a další);

- elektrofyzikální metody povlakování (galvanické lázně, elektrojiskrové metody atd.).

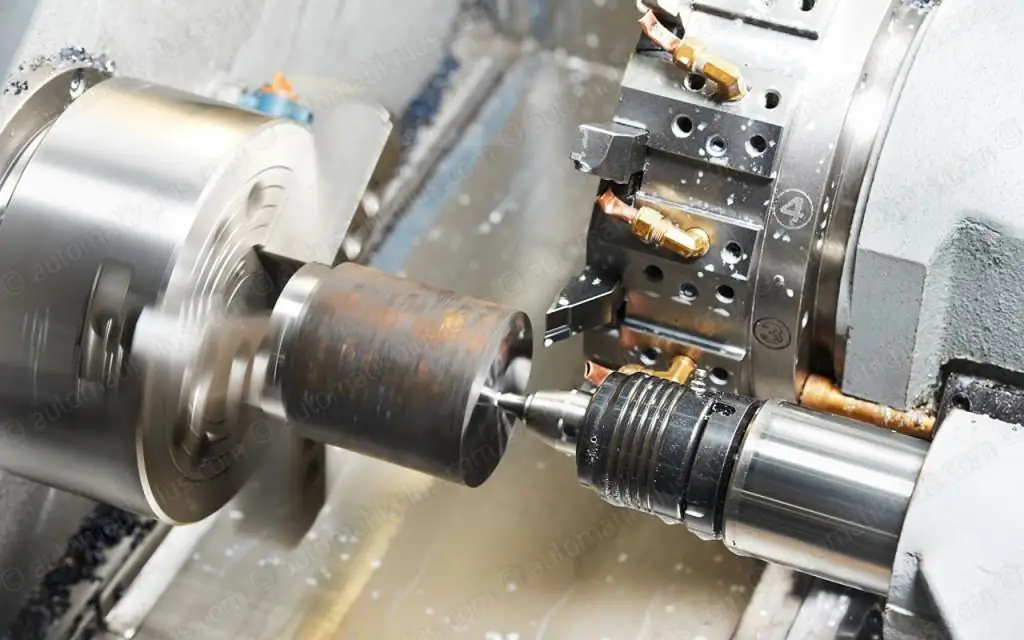

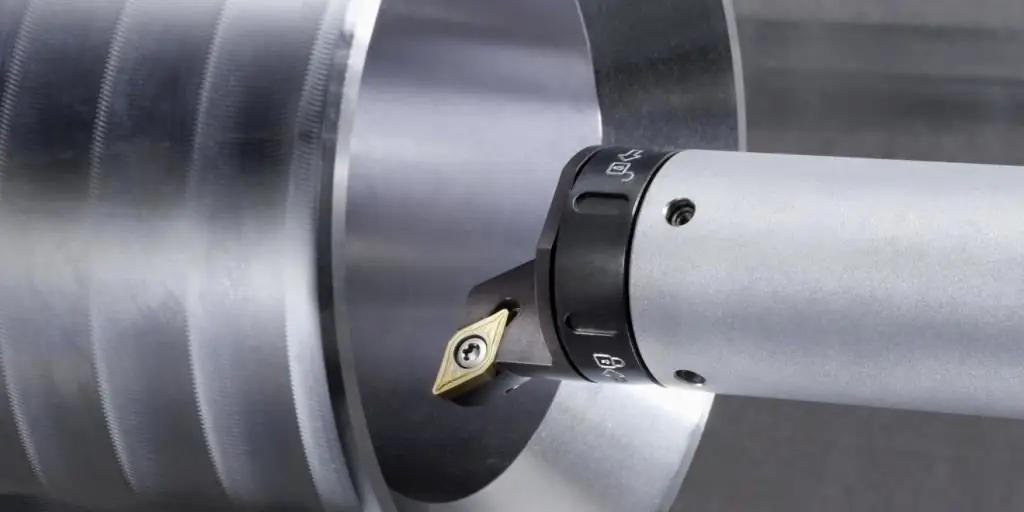

Charakteristiky zámečnických a mechanických restaurátorských operací

Tento způsob restaurování a kalení dílů se používá v případech, kdy je nutné získat nový nebo starý opravný rozměr výrobku, stejně jako když je nutné nainstalovat nový prvek restaurovaného strojírenského výrobku. Mechanické a zámečnické zpracování tedy může sloužit jako druh mezioperace,zaměřené na přípravu povrchů pro nanášení a nástřik dalších tužících nátěrů. Nejčastěji je však řezání konečné a je zaměřeno na opravu tvarových a povrchových vad, které vznikly z toho či onoho důvodu. Takovými důvody mohou být povrchová a objemová deformace dílů a polotovarů, aby jim byla dána větší pevnost a nejpříznivější výkonnostní charakteristiky, povrchová úprava kovového prášku a elektrody atd.

Zpracování na míru by mělo zajistit všechny technologické a konstrukční požadavky: čistotu a drsnost povrchů, hodnoty a velikost mezery nebo přesahu (pokud je přistání provedeno s přesahem), odchylky geometrického tvaru, a tak dále.

Inženýr se rozhodne pro jednu nebo druhou mechanickou metodu obnovy součásti, přičemž vezme v úvahu řadu různých faktorů. Pokud je tedy stupeň opotřebení dílu velmi velký, má smysl instalovat další opravný díl. V tomto případě bude povrchová úprava s následným zpracováním mnohem dražší a bude vyžadovat velmi vysokou kvalifikaci umělce. Jako takové části slouží všechny druhy pouzder a adaptérů.

Charakteristika obnovy dílů plastickou deformací

Deformace se používá jak ke změně tvaru a geometrických rozměrů součásti, tak ke zlepšení provozních vlastností povrchu výrobku (ukazatel tvrdosti a odolnosti proti opotřebení).

Se změnou tvaru je vše jasné:když je na pevné těleso aplikováno značné zatížení a poté odstraněno, zůstává zbytková deformace. Tento způsob obnovy strojních součástí se v praxi používá, pokud je nutné vyrovnat výrobky, které byly poškozeny v důsledku kolize. Tento typ práce zahrnuje jak karosářské práce na autě, které mělo nehodu, tak rovnání silného ocelového plechu. Potřeba tlakového ošetření často vzniká po ošetření svařováním: při aplikaci švu se určité místní zóny velmi zahřejí, což vede k lineární expanzi určitých prvků svařované konstrukce. Během ochlazování dochází k opačnému procesu - zmenšování velikosti, což vede k deformaci a porušení geometrie celého produktu. Proto, pokud existují přísné požadavky na tvarové a konstrukční odchylky, je podroben tlakové úpravě, aby se závada napravila.

Také tlakové ošetření lze použít k vytvrzení povrchů restaurovaného výrobku, například po navařování nebo po mechanickém odstranění určitého přídavku z dílu řezáním. Kalení deformací je poměrně vzácný způsob obnovy dílů. Volba ve prospěch této techniky je extrémně vzácná. To je způsobeno skutečností, že pro kalení povrchovou plastickou deformací je zapotřebí poměrně drahé zařízení. Nákup takových strojů za účelem jejich občasného použití v případě potřeby restaurování není ekonomicky proveditelný.

Podstata deformačního zpevnění. Fyzikaproces

Díky čemu se zlepší pevnostní vlastnosti při deformaci povrchové vrstvy? Dobrá otázka. Odpověď spočívá v radiační teorii atomové struktury krystalických látek.

Vědci dokázali prokázat, že síla závisí na počtu defektů v krystalové struktuře. Podle jejich výpočtů je tenký kovový závit z dokonale čistého železa bez bodových a lineárních strukturálních vad schopen odolat obrovskému zatížení. Skutečná tělesa však mají vždy vady, takže únosnost takového drátu v reálných podmínkách je poměrně malá. Když se ale počet defektů zvýší, pak nastává paradoxní jev - zlepšují se pevnostní charakteristiky. To je způsobeno tím, že velké množství defektů vytváří překážky pro jejich pohyb a výstup na povrch zrn, to znamená, že zabraňuje vzniku koncentrátorů napětí.

To je přesně to, na čem je založen efekt zpevnění tlakového zpracování: během deformace dochází uvnitř zrn k obrovskému množství defektů. V tomto případě samotná zrna získávají charakteristický tvar - tzv. texturu. Je třeba poznamenat, že tato metoda umožňuje nejen zvýšit pevnost a odolnost proti opotřebení, ale také snížit drsnost obrobeného povrchu.

Metoda restaurování dílů povrchovou úpravou

Tato metoda je nejběžnější při obnově původních rozměrů součásti. Důvodem je relativní levnost a jednoduchost. Chcete-li obnovit geometrii výrobku, potřebujete pouze svařovánípřístroj a potřebný materiál pro povrchovou úpravu.

V případě, že je rozměr velmi rozbitý, pak se používá tzv. kombinovaná povrchová úprava. Jeho podstata je následující: nejprve se nanáší běžná ocel nebo litina pomocí ohřevu plynovým plamenem nebo elektrickým obloukem. A teprve potom je navařování elektrickým obloukem pevné slitiny s dobrou sadou mechanických a fyzikálních vlastností. Kvalitu povrchu po navaření lze označit za nevyhovující, proto je nutná přirážka. Tuto operaci lze provádět na soustruhu, frézce nebo vyvrtávačce. Je také povoleno použití sekacích a brusných nástrojů (pokud je uložený materiál velmi tvrdý).

Galvanické metody v restaurování dílů

Při zvažování klasifikace metod pro restaurování dílů nelze nezmínit galvanické pokovování. Tato metoda je velmi častá. Galvanické lázně jsou v průmyslu již dlouho pevně zavedeny a aktivně se používají jak ve výrobních závodech, tak ve výzkumných laboratořích. Rozsah jejich použití je neuvěřitelně široký: od nanášení dekorativních nátěrů až po leptací materiály.

Zpravidla je tato metoda použitelná pouze při mírném opotřebení třecích ploch, protože tloušťka povlaků nanášených galvanickou metodou je velmi malá. Kromě obnovení specifikovaných rozměrů může takový povlak fungovat jako ochranný film a zabránit korozi a oxidaci materiálů.

Výhodou této metody je možnostzískávání povlaků pomocí různých materiálů: nikl, chrom, hliník, železo, měď, stříbro, zlato atd. Proto se galvanické pokovování používá v mnoha odvětvích národního hospodářství.

Charakteristiky metod tepelného a chemicko-tepelného zpracování při restaurování výrobků

Je těžké zveličovat roli tepelného zpracování obecně ve strojírenství a v oblasti restaurování dílů zvláště. Umožňuje získat potřebné provozní (odolnost proti opotřebení, tvrdost) a technologické (obrobitelnost, tepelná vodivost) kvality.

Chemicko-tepelné zpracování je samostatný problém. Na rozdíl od tradičního tepelného zpracování je při chemickém zpracování výrobek vystaven nejen teplotě, ale také chemické reakci s atomy a ionty jiných látek. Atomy difundují do určité hloubky uvnitř, čímž se mění chemické složení povrchové vrstvy. Vlastnosti difuzní vrstvy jsou výrazně odlišné (k lepšímu) od původního materiálu. Borování (nasycení atomy boru) a nauhličování (nasycení atomy uhlíku) tedy výrazně zvyšuje tvrdost a pomáhá snižovat koeficient tření. V praxi se jako saturující prvky používají také křemík, dusík, hliník a další prvky.

Závěr

Výše uvedený popis způsobů obnovení součástí není vyčerpávající. Jsou uvedeny pouze základní a nejběžnější metody. Suma sumárum, je jich mnohem víc. Navíc vědci z celého světa jsou neustálepracují na vytvoření nových a vylepšení již známých metod nanášení povlaků a obnovy geometrických rozměrů dílů.

Doporučuje:

Automatický soustruh a jeho vlastnosti. Automatický soustruh vícevřetenové podélné soustružení s CNC. Výroba a zpracování dílů na soustružnických automatech

Automatický soustruh je moderní zařízení používané především v hromadné výrobě dílů. Existuje mnoho druhů takových strojů. Jedním z nejoblíbenějších typů jsou podélné soustruhy

Klasifikace rypadel, jejich technologické vlastnosti a účel

V současné době lidé používají velké množství nejrůznějších technologií. Tento typ zařízení, jako jsou bagry, je nyní velmi populární, protože zemní práce jsou nejen výrazně urychleny. Klasifikace rypadel je poměrně rozsáhlá a stojí za zvážení

Rezervy bank a jejich tvorba. Povinné bankovní rezervy a jejich norma

Bankovní rezervy zajišťují dostupnost finančních prostředků pro nepřetržité plnění platebních povinností týkajících se vracení vkladů vkladatelům a vypořádání s jinými finančními institucemi. Jinými slovy, fungují jako záruka

Plechové lisování dílů: technologie a vlastnosti procesu

Článek je věnován lisování plechů. Zvažují se vlastnosti tohoto procesu, výhody technologie, použité zařízení atd

Restaurování dílů svařováním a navařováním: metody a metody restaurování, vlastnosti, technologický postup

Technologie svařování a navařování umožňují efektivní obnovu kovových dílů a poskytují vysoký stupeň spolehlivosti a trvanlivosti produktu. To potvrzuje praxe používání těchto metod při provádění oprav v různých oblastech - od oprav automobilů až po výrobu válcovaného kovu. V celkovém množství prací na opravách kovových konstrukcí zabere obnova dílů svařováním a navařováním asi 60-70%