2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy změněno: 2025-01-24 13:14:07

Technologie svařování a navařování umožňují efektivní obnovu kovových dílů a poskytují vysoký stupeň spolehlivosti a trvanlivosti produktu. To potvrzuje praxe používání těchto metod při provádění oprav v různých oblastech - od oprav automobilů až po výrobu válcovaného kovu. V celkovém množství prací na opravách kovových konstrukcí zabere obnova dílů svařováním a navařováním asi 60-70%. Nejběžnější opravy ocelových bloků válců, hřídelí motorů, klikových skříní, článků řetězu, lopatek atd.

Svařování a navařování při opravách a restaurování

Obě metody jsou založeny na metodách tepelného zpracování s různými parametryprovoz připojeného zařízení. Svařováním se rozumí proces vytváření meziatomových vazeb, pomocí kterých lze spojovat různé prvky součásti, uzavírat technologické mezery a eliminovat drobné vady na povrchu. Energetický potenciál pro proces svařování je zajištěn obecným nebo lokálním ohřevem obrobku.

Typické operace tohoto druhu zahrnují upevňování dodatečných nebo zlomených částí desek, ráfků a pouzder. Kromě oprav výrobků s jednoduchými geometrickými tvary jsou možné i složitější restaurátorské úkony, ale v rámci jiných technologických operací. Například obnova závitu svařováním bude doplněna o mechanické rovnání a soustružení. Kromě toho by při takové práci měly být dodrženy požadavky na přehřívání pomocného nástroje, jako jsou matrice, které se přímo podílejí na korekci závitu.

Pokud jde o povrchovou úpravu, tato metoda zahrnuje aplikaci dodatečného kovového nátěru na povrch, který má být restaurován. Nová technologická vrstva může být užitečná při opravách opotřebovaných dílů nebo zpevnění povrchu v oblasti tření.

Použité vybavení

Při svařování se nutně používá zdroj energie, zařízení pro držení součásti a směrování oblouku. Častěji se používá svařovací měnič, jehož součástí je motor se stejnosměrným generátorem od 70 do 800 A. Lze použít i usměrňovače s transformátory.proud a ovládací zařízení. Pokud mluvíme o spotřebních materiálech a pomocných zařízeních, pak se obnova dílů svařováním a navařováním provádí s připojením přidržovacích náustků, elektrod a chladicích systémů. Při navařování se používají i deformační hlavy s třmeny a zdviháky, které umožňují montáž na obráběcí stroje (soustruhy nebo šroubování). K odstranění přebytečných kovových hran a vrstev se používají speciální frézy.

Požadavky na přípravu dílu

Jak při svařování, tak při procesu navařování bude kvalita operace do značné míry určována výchozím stavem obrobku. Povrchy dílu musí být očištěny od rzi, vodního kamene, nečistot a mastnoty. V opačném případě se zvyšuje riziko udržení nedostatečné penetrace, trhlin a struskových vměstků. Zvláštní pozornost je třeba věnovat odmašťování z továrních a konzervačních olejů. Tento postup se provádí v horkém roztoku, po kterém se produkt promyje a suší. Před restaurováním dílů svařováním se doporučuje provést pískování, které zlepšuje kvalitu opravy. Pro takové úkoly se používají abrazivní způsoby zpracování s připojením kompresorového zařízení, brusných kotoučů a fréz. Mírné stopy poškození korozí lze také odstranit ručními kovovými kartáči.

Jaké elektrody se používají k regeneraci?

Po přípravě hlavního pracovního zařízení a obrobku můžete přistoupit k výběru elektrod. Výběr závisí na druhu kovu, povaze vady apožadavky na překryvnou vrstvu. Zpravidla se v běžných případech lomů a trhlin používají klasické svařovací elektrody s pevností v tahu cca 4 MPa. Pro práci s uhlíkovými oceli se doporučuje používat spotřební materiál, jehož tyče jsou vyrobeny z drátu třídy Sv-08 o tloušťce 1,5-12 mm. Nezanedbávejte vlastnosti povlaku. Vysoký stabilizační účinek při restaurování dílů svařováním a navařováním zajistí křídový povlak elektrody typu E-34. Přispěje to ke stabilnímu procesu hoření oblouku, který vám umožní vytvořit hustý a rovnoměrný šev.

Dnes se také používají nestandardní spotřební materiály pro elektrody, jako je páska a trubicové práškové prvky. Obvykle se jedná o válcované kovové pásy do tloušťky 0,8 mm, jejichž povrch je vyplněn různými práškovými legovacími směsmi na bázi feromanganu, stalinitu atd. Takové elektrody by měly být řešeny, pokud se plánuje dodat opravované oblasti další provozní vlastnosti.

Manuální obloukové svařování a metoda navařování

Při opravách poškozených svarů, utěsnění trhlin a utěsnění hermetických pouzder můžete použít ruční metodu s grafitovými, uhlíkovými nebo wolframovými elektrodami. V průběhu práce se odebere svazek tyčí s povlakem a upevní se drátem. Konce musí být předem svařeny a vloženy do připraveného držáku. Elektrody budou při provozu tvořit tzv. bludný oblouk s širokým polem působení. Jakčím větší je poškozená oblast, tím větší by měl být paprsek. Hlavní obtíž svařovacího procesu tímto způsobem spočívá v potřebě připojení třífázové sítě, protože stejné navařování s paprskem 5-6 elektrod musí být prováděno při zvýšeném proudu. Tato metoda se používá k opravám dílů vyrobených z legovaných a nízkolegovaných ocelí střední a velké tloušťky.

Automatická metoda svařování pod tavidlem

Automatický proces navařování se liší tím, že přívod elektrody s pohybem samotného oblouku po pracovní ploše je zcela mechanizovaný. Tok zase poskytuje izolaci cílové zóny od škodlivých účinků kyslíku. Metoda se používá k obnově povrchů plochých a válcových dílů s hloubkou opotřebení do 15 mm. S rostoucí velikostí defektu lze nanést několik vrstev tvrdého návaru, ale v tomto případě bude nutné počkat na polymeraci každé předchozí vrstvy. Tato technologie obnovy dílů svařováním a navařováním vyžaduje spojení zdrojů proudu v podobě měniče nebo usměrňovače se šroubořezným soustruhem. V pracovní oblasti se vytvoří povlak tavidla o tloušťce 1-4 mm, po kterém je automaticky veden drát elektrody s obloukem. Mezi hlavní výhody této metody oproti ručnímu svařování patří minimální ztráty kovu v důsledku rozstřiku. Manuální metoda poskytuje několikanásobně více oharků a odpadu.

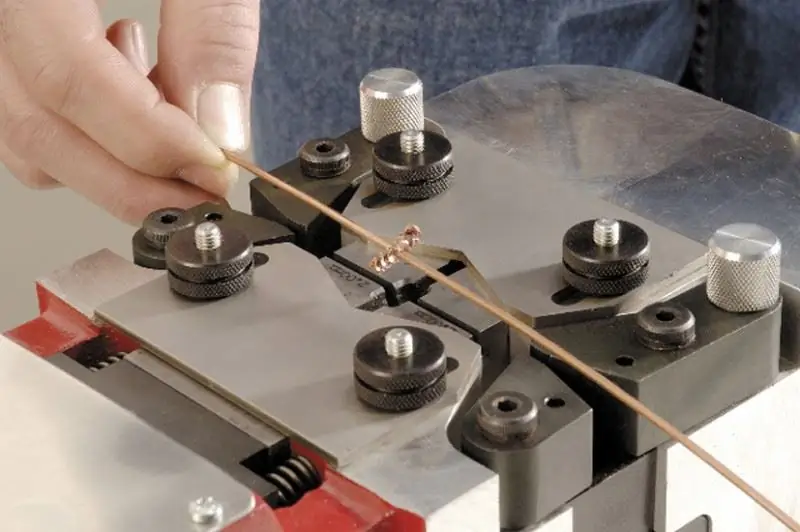

Metoda navařování pomocí vibračního oblouku

V tomto případě se používají tavné elektrody, které v procesuhořící oblouky vibrují se zkraty. Operace dodávání a přemísťování spotřebního materiálu jsou také automatizované. Navzdory vnější složitosti procesu je metoda poměrně jednoduchá a nevyžaduje použití speciálního vybavení. Z dlouhodobého hlediska lze navíc očekávat vyloučení deformace součásti se zachováním tvrdosti bez tepelného zpracování. Existují však také omezení. Vibrační metody pro obnovu dílů svařováním a navařováním jsou tedy vhodné pro obrobky o průměru alespoň 8 mm nebo tloušťce 0,5 až 3,5 mm. Teoreticky lze vibroobloukové navařování provádět v různých ochranných prostředích plynem nebo tavidlem, ale v praxi se častěji používá tekutá izolace - například roztok sody.

Svařování a navařování v prostředí s ochranou proti plynům

Tato metoda zahrnuje přípravu speciální láhve se stlačenou směsí plynů. Lze použít plynný argon a oxid uhličitý, směrovaný do svařovací zóny pod vysokým tlakem. Úkol směsi se také redukuje na ochrannou funkci izolace obrobku od negativních účinků dusíku a kyslíku ve vzduchu. Nejkvalitnější spoje svařováním v plynném prostředí jsou získávány pomocí wolframových elektrod se samostatným vstupem přídavných materiálů do pracovního prostoru. Nanášení povrchu se provádí stejnosměrným proudem s obrácenou polaritou. Proces lze mechanizovat, pokud se použije elektrodový drát, ale plynové elektrické hořáky se obvykle ovládají ručně.

Poloautomatické metody svařování a navařování

Optimální metoda pro práci s hliníkem a různými neželeznými slitinami. Díky flexibilnímu nastavení parametrů zařízení a možnosti použití různých ochranných prostředí může obsluha získat vysoce kvalitní šev na obrobku o tloušťce až 12 mm při nízké proudové síle. Poloautomatická metoda obnovy dílů svařováním se provádí pomocí wolframových elektrod o tloušťce 0,8-6 mm. Napětí se v tomto případě může lišit od 20 do 25 V a proudová síla je v rozmezí 120 A.

Alternativní technologie obnovy tlaku

Kromě tepelných metod svařování a navařování se používá také široká skupina kontaktních nebo studených metod změny struktury kovových polotovarů. Zejména obnova dílů svařováním pod tlakem se provádí pomocí mechanických jednotek s razníky. V procesu plastické deformace vzniká na kontaktních místech svarový spoj s určitými parametry. Konfigurace deformačního efektu bude záviset na vlastnostech razníku a technice lisování.

Závěr

Dnes neexistují účinnější způsoby, jak opravit vady kovové konstrukce než svařování a navařování. Další věcí je, že v těchto segmentech dochází k aktivnímu vývoji různých metod pro zavádění technologie do praxe. Nejslibnějším směrem lze nazvat restaurování dílů svařováním a navařováním na automatizovaném zařízení. Mechanizace opravárenských operací zvyšuje produktivitu procesu, jehoergonomie a úroveň bezpečnosti pro svářeče. Současně jsou vyvíjeny metody vysoce přesného argonového obloukového svařování s připojením plynových ochranných médií. O plné automatizaci je v tomto směru ještě brzy mluvit, ale z hlediska kvality výsledku je tato oblast pokročilá.

Doporučuje:

Jak vařit litinu elektrickým svařováním: technologie práce a potřebné materiály

Hlavní složení a druhy litiny. Obtíže a vlastnosti svařování litinových výrobků. Metody svařování litiny. Přípravné operace před svařováním. Jak vařit litinu elektrickým svařováním za studena a za tepla, stejně jako plynové zařízení. Vlastnosti elektrod používaných pro svařování litiny. Bezpečnostní opatření při svařování

Automatický soustruh a jeho vlastnosti. Automatický soustruh vícevřetenové podélné soustružení s CNC. Výroba a zpracování dílů na soustružnických automatech

Automatický soustruh je moderní zařízení používané především v hromadné výrobě dílů. Existuje mnoho druhů takových strojů. Jedním z nejoblíbenějších typů jsou podélné soustruhy

Plechové lisování dílů: technologie a vlastnosti procesu

Článek je věnován lisování plechů. Zvažují se vlastnosti tohoto procesu, výhody technologie, použité zařízení atd

Jak obnovit KBM? Postup restaurování a vzorek

Od té doby, co vzrostla cena autopojištění, náhle „zmizely“informace o KBM od pojišťoven (IC). Dnes je tato situace zcela běžná. A vysvětlit, proč tento bonus nelze použít, je pro manažery Spojeného království obtížné. Pokusme se přijít na to, jak obnovit KBM a ušetřit své vlastní peníze

Klasifikace způsobů obnovy dílů a jejich vlastností

V současné době inženýři aktivně pracují na vytvoření nových a vylepšení tradičních metod restaurování dílů. A existují pro to objektivní důvody: za prvé, v některých případech je výroba nových výrobků z drahé oceli nákladnější z hlediska zdrojů, a zadruhé, podnik prostě nemá technologickou schopnost vyrábět nové díly, které jsou složité. tvar a technické požadavky