2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

Kov je základem veškeré moderní civilizace. Moderní lidstvo za rok vytěží a zpracuje takové množství samotného železa, že než by ho sbíral celý svět minimálně na pár století. A tato potřeba je plně oprávněná, protože samotná konstrukce vyžaduje neuvěřitelné množství oceli. Není divu, že odlévání kovů za takových podmínek se neustále zdokonaluje.

Trocha historie

Nejdůležitější vlastností železa, kterou na sebe bere, tuhnutí, forma "navržená", jak si všiml člověk ve starověku. Dnes téměř všichni vědci předpokládají, že prvotní seznámení člověka s kovem proběhlo díky meteoritům. Meteorické železo bylo tavitelné a snadno zpracovatelné, takže základy odlévání byly některými rodícími se civilizacemi studovány již dávno.

V naší zemi je odlévání kovů po staletí váženou a čestnou záležitostí, lidé se k tomuto řemeslu vždy chovali s velkou úctou. „Car dělo“a „Carský zvon“jsou široce známé, což jsou mistrovská díla odlévacího umění ruských mistrů, i když jeden z nich nikdy nezazvonil a druhý nestřílel. Uralští slévači za vlády Petra Velikéhose proslavil zejména jako dodavatel spolehlivých zbraní pro armádu. Tento titul však zcela oprávněně nesou i nyní. Než se podíváme na hlavní typy odlévání kovů, je nutné říci pár slov o požadovaných vlastnostech surovin.

Jaký by měl být kov pro odlévání

Nejdůležitější vlastností kovu pro odlévání je jeho tekutost. Slitina v roztavené formě by měla co nejsnáze proudit z jednoho kelímku do druhého, přičemž by měla vyplňovat jeho nejmenší prohlubně. Čím vyšší je tekutost, tím tenčí mohou být stěny hotového výrobku. S kovem, který se špatně roztírá, je to mnohem obtížnější. Za normálních podmínek se mu podaří urvat mnohem dříve, než zaplní všechny mezery ve formě. To je problém, kterému čelí průmyslníci při odlévání kovových slitin.

Není žádným překvapením, že se litina stala oblíbeným materiálem slévárny. Tato slitina má totiž vynikající tekutost, takže se s ní poměrně snadno pracuje. Ocel zdaleka není tak tekutá, a proto, aby se forma úplně vyplnila (takže v ní nejsou žádné dutiny a dutiny), je třeba se uchýlit k různým trikům.

V nejjednodušším případě, kdy je vyžadováno domácí odlévání kovů, se suroviny roztaví a nalijí do vody po malých dávkách: takto můžete vyrobit zejména ponory pro rybolov. Tato metoda je ale poměrně hojně využívána i ve zbrojním průmyslu! Z vrcholu speciální věže, připomínající v obrysu chladicí věž, roztavenýkov. Výška konstrukce je taková, aby dokonale vytvořená kapka, již vychladlá, dosáhla na zem. Takto se vyrábí střela v průmyslovém měřítku.

Metoda odlévání Země

Nejjednodušší a nejstarší metodou je lití kovu do země. Ale jeho „jednoduchost“je relativně podmíněný koncept, protože tato práce vyžaduje extrémně pečlivou přípravu. Co to znamená?

Nejprve se v modelárně vyrobí model budoucího odlitku v plné velikosti a nejdetailnější. Navíc by jeho velikost měla být poněkud větší než produkt, který by měl být získán, protože kov se při ochlazení usadí. Model je zpravidla odnímatelný, ze dvou polovin.

Jakmile je toto hotovo, připraví se speciální formovací písek. Pokud by budoucí výrobek měl mít vnitřní dutiny a dutiny, bude také nutné připravit tyče a další formovací směs. Musí dočasně vyplnit ty oblasti, které jsou v hotové součásti „prázdné“. Pokud se zajímáte o domácí odlévání kovů, nezapomeňte na tuto skutečnost pamatovat, protože jinak se již naplněná baňka může tlakem jednoduše roztrhnout a následky toho mohou být nejsmutnější.

Z čeho se vyrábí formovací písky?

Základem jsou různé druhy písků a jílů a také pojiva. Jejich roli mohou hrát přírodní a syntetické oleje, sušicí olej, pryskyřice, kalafuna a dokonce i dehet.

Příště přichází doba formovačů, jejichž úkolem je vyrábět formy. Pokud vysvětlítejednodušší se to dělá takto: vezme se dřevěná krabice, do ní se umístí polovina formy (je také odnímatelná) a mezery mezi stěnami modelu a formou se zanesou formovací hmotou.

Totéž uděláme s druhou polovinou a obě části připevníme špendlíky. Je důležité si uvědomit, že do té části formy, která bude při nalévání nahoře, se vkládají dva speciální kornouty. Jeden z nich se používá k lití roztaveného kovu, druhý - k výstupu expandujících plynů.

Konec přípravné fáze

A nyní je čas na možná nejdůležitější část operace. Baňky jsou velmi pečlivě odděleny, snaží se zabránit porušení celistvosti písku. Poté zůstávají v zemi dva jasné a detailní otisky budoucího dílu. Poté jsou pokryty speciální barvou. To se provádí tak, aby roztavený kov nepřišel do přímého kontaktu s pískem. Technologie odlévání kovů by to neměla umožňovat, jinak se kvalita hotového výrobku může výrazně zhoršit.

Pokud je to nutné, současně se vyřízne další vtokový průchod, který je nezbytný pro nalévání taveniny. Baňky se opět složí a spojí co nejpevněji. Jakmile písek trochu zaschne, můžete začít odlévat.

Zahájit odesílání

Nejprve se v kupolích, tedy speciálních pecích, taví litinové polotovary. Pokud je potřeba odlévat ocel, pak se suroviny taví ve vysokých pecích, otevřené nístěji, invertorových a jiných pecích. Přivéstroztavený stav neželezných kovů, používejte specializovaná tavicí zařízení.

Všechno, můžete začít odesílat. Pokud je pouze jedna forma, tak se do ní tavenina nalévá naběračkou jednotlivě. V ostatních případech je zpravidla organizován dopravník: buď pás s polotovary prochází pod pánví, nebo se pánev pohybuje přes řady baněk. Vše závisí pouze na organizaci výroby. Když přijde čas a kov vychladne, vyjme se z formy. V zásadě je tato metoda ideální v případech, kdy je vyžadováno odlévání kovů doma (například pro kovárnu). Nic dokonalejšího za takových podmínek stejně nebude dosaženo.

Pískovací nebo brusky odstraňují okují a ulpívající formovací písek z hotového výrobku. Mimochodem, tato metoda byla aktivně používána při výrobě tanků během Velké vlastenecké války. Tak se vyráběly lité věže a jednoduchost a vyrobitelnost tohoto procesu umožnila vyrobit obrovské množství vojenských vozidel, které fronta tolik potřebovala. Jaké další typy odlévání kovů existují?

Lití pod tlakem

Nyní však používají mnohem vyspělejší a technologicky vyspělejší metody výroby litých výrobků. Například odlévání kovů do kokily. V zásadě se tento způsob v mnoha ohledech podobá výše popsanému, protože v tomto případě se také používají odlévací formy. Pouze jsou zároveň kovové, což značně zjednodušuje proces velkovýroby.

Kužele a tyče jsou tedy vloženy do dvou polovin (pro lití kovu a vytváření dutin) apak je pevně připevněte k sobě. Všechno, můžete se pustit do práce. Zvláštností této metody je, že zde roztavený kov extrémně rychle tuhne, existuje možnost nuceného chlazení forem, a proto je proces uvolňování mnohem rychlejší. S jedinou formou můžete získat stovky, ne-li tisíce odlitků, aniž byste museli trávit spoustu času individuální přípravou forem a písků.

Některé nevýhody metody

Nevýhodou tohoto způsobu odlévání je skutečnost, že jsou pro něj vhodné pouze ty druhy kovů, které se vyznačují zvýšenou tekutostí v roztavené formě. Například pro ocel je vhodné pouze tlakové lití (o tom níže), protože tento materiál nemá vůbec dobrou tekutost. Působením stlačeného vzduchu získávají dokonce i ty „nejtažnější“oceli požadovaný tvar mnohem lépe. Špatné je, že obyčejná chladící forma prostě nevydrží tak extrémní podmínky výroby a rozpadne se. Proto musíte použít speciální výrobní metodu, kterou probereme níže.

Vstřikování

Jak se provádí tlakové lití kovů? Některými aspekty jsme se již zabývali výše, ale stále je nutné tento problém odhalit podrobněji. Všechno je docela jednoduché. Nejprve je potřeba licí forma vyrobená z kvalitních ocelí, která může mít vícestupňový složitý vnitřní tvar. Za druhé, potřebujeme čerpací zařízení schopné dodávat sedm až sedm set MP.

Hlavní výhodatato metoda tavení má vysokou produktivitu. Co dalšího poskytuje vstřikování? V tomto případě se používá mnohem méně kovu a kvalita povrchu hotového výrobku je velmi dobrá. Posledně uvedená okolnost znamená odmítnutí složitého a dosti nudného postupu čištění a broušení. Jaké materiály jsou nejlepší materiály pro tuto výrobní metodu k výrobě hotových výrobků a dílů?

Nejčastěji používané slitiny jsou na bázi hliníku, zinku, mědi a cínu-olova (odlévání neželezných kovů). Jejich teplota tavení je relativně nízká, a proto je dosaženo velmi vysoké vyrobitelnosti celého procesu. Kromě toho má tato surovina po ochlazení relativně malý sediment. To znamená, že je možné vyrábět díly s velmi malými tolerancemi, což je při výrobě moderní technologie nesmírně důležité.

Složitost této metody spočívá v tom, že když se hotové výrobky oddělují od forem, mohou se poškodit. Kromě toho je tento způsob vhodný pouze pro výrobu dílů s relativně malou tloušťkou stěny. Faktem je, že silná vrstva kovu ztvrdne extrémně nerovnoměrně, což předurčí tvorbu skořápek a dutin.

Různé instalace pro tlakové lití

Všechny stroje, které se používají při tomto způsobu odlévání kovových výrobků, jsou rozděleny do dvou velkých skupin: s horkou a studenou licí komorou. Odrůda "horká" může být nejčastěji použita pouze pro slitiny na bázi zinku. V tomto případě je samotná licí komora ponořena do horkého kovu. Pod tlakemvzduch nebo speciální píst proudí do licí dutiny.

Zpravidla není potřeba velká vstřikovací síla, stačí tlak do 35-70 MPa. Takže v tomto případě mohou být formy pro odlévání kovů mnohem jednodušší a levnější, což má nejpříznivější vliv na konečnou cenu výrobku. U forem na odlévání za studena musí být roztavený kov „zahnán“hluboko do licí komory pod obzvláště vysokým tlakem. Zároveň může dosáhnout 700 MPa.

Kde se používají díly vyrobené vstřikováním?

Jsou všude. V telefonech, počítačích, fotoaparátech a pračkách všude jsou detaily získané právě touto metodou. Je zvláště široce používán ve strojírenství, včetně těch, které přímo souvisí s letectvím a dokonce i vesmírným průmyslem. Hmotnost odlitků se může lišit od několika gramů do 50 kilogramů (a dokonce i více). Lze použít nějaké jiné "zpracování" kovů odléváním? Ano, a existuje mnoho dalších způsobů.

Odlitek ztraceného vosku

Stejně jako v prvním případě, který jsme uvažovali, lidstvo již od pradávna zná metodu lití roztaveného kovu do předem připraveného modelu vyrobeného z parafínu nebo vosku. Jednoduše se vloží do baňky a mezery se vyplní formovacím pískem. Tavenina rozpouští vosk a ideálně vyplňuje celý objem primárního obrobku. Tato metoda je dobrá, protože model není nutné vyndávat z baňky. Navíc je možné tímto procesem odlévání získat díly jednoduše dokonalé kvalitykovy lze relativně snadno automatizovat.

Odlévání mušle

Pokud je odlévání relativně jednoduché a není vyžadována "prostorová" pevnost hotového výrobku, lze použít metodu odlévání do skořepinových forem. Vyrábějí se od nepaměti a jako základ se používá jemný křemičitý písek a pryskyřice. Dnes se samozřejmě jako posledně jmenované používají různé syntetické sloučeniny.

Poté se vezmou skládací kovové modely sestávající ze dvou polovin a položí se na povrch zahřátý na přibližně 300 stupňů Celsia. Poté se na stejné místo nalije formovací směs (z písku a suché pryskyřice) tak, aby zcela pokryla povrch kovových modelů. Pod vlivem tepla se pryskyřice roztaví a v tloušťce písku se objeví poměrně silná „baňka“.

Jakmile vše trochu vychladne, mohou být kovové ingoty vyjmuty a písek může být odeslán do pece na „pražení“. Poté se získají dostatečně pevné formy: spojením jejich dvou polovin do nich lze nalít roztavený kov. Jaké další metody odlévání kovů existují?

Odstředivé lití

V tomto případě se tavenina nalévá do speciální formy, která rotuje velmi vysokou rychlostí v horizontální nebo vertikální projekci. Působením mohutných rovnoměrně působících odstředivých sil proudí kov rovnoměrně do všech mezer formy, čímž se dosahuje vysoké kvality hotového výrobku. Tento způsob odlévání je ideální pro výrobu různých typů trubek. Umožňuje vytvářet mnohem rovnoměrnější tloušťkustěny, čehož je extrémně obtížné dosáhnout pomocí „statických“metod.

Odlévání elektrostrusky

Existují způsoby odlévání kovů, které lze právem nazvat moderními? Elektrostruskové lití. V tomto případě se tekutý kov nejprve získá působením na předem připravenou surovinu silnými elektrickými obloukovými výboji. Lze použít i bezobloukovou metodu, kdy se železo taví z tepla akumulovaného struskou. Ale ten poslední je ovlivněn silnými výboji.

Poté tekutý kov, který během celého procesu nikdy nepřišel do styku se vzduchem, vstupuje do krystalizační komory, která je „v kombinaci“také licí formou. Tato metoda se používá pro relativně jednoduché a masivní odlitky, pro jejichž výrobu není potřeba dodržet mnoho podmínek.

Vakuové plnění

Platí pouze pro "high-end" materiály, jako je zlato, titan, nerezová ocel. V tomto případě se kov roztaví ve vakuu a poté se rychle (za stejných podmínek) rozdělí do forem. Metoda je dobrá v tom, že při jejím použití je prakticky vyloučena tvorba vzduchových dutin a dutin v produktu, protože množství přítomných plynů je zde minimální. Je důležité si uvědomit, že hmotnost odlitků v tomto případě nemůže přesáhnout sto nebo dva kilogramy.

Je možné získat větší díly?

Ano, taková technologie existuje. Ale lze jej použít pouze v případech, kdy se současně zpracovává sto tun oceli.a více. Nejprve se kov roztaví ve vakuu a poté se nalije nikoli do forem, ale do speciálních formovacích pánví, které jsou také chráněny před vstupem vzduchu do jejich dutiny.

Poté lze hotovou taveninu distribuovat do forem, ze kterých byl předtím také odčerpáván vzduch čerpadlem. Ocel získaná v důsledku takového technologického procesu je poměrně drahá. Používá se pro kování, stejně jako některé typy stejného odlitku, kdy je potřeba získat polotovary a díly nejvyšší kvality.

Odlévání na zplyněné (vypálené) vzory

Z hlediska kvality a jednoduchosti odlévání je tato metoda jednou z nejziskovějších, a proto se stále více používá v moderním průmyslu. Takové odlévání kovů, jehož výroba rok od roku roste, je obzvláště populární v ČLR a USA, protože průmyslové základny těchto dvou zemí se vyznačují největší potřebou vysoce kvalitní oceli. Výhodou této metody je, že umožňuje výrobu odlitků bez omezení hmotnosti a velikosti.

V mnoha ohledech je tato metoda podobná těm popsaným výše: například v tomto případě není primární model použit z vosku nebo plastelíny, ale z dnes rozšířené pěny. Protože tento materiál má svá specifika, je směs pojiva a písku balena do baňky pod tlakem cca 50 kPa. Nejčastěji se tento způsob praktikuje v případech, kdy je potřeba vyrobit díly o hmotnosti od 100 gramů do dvou tun.

Již jsme však řekli, že některá přísná omezenípodrobnosti o velikosti č. Tímto způsobem odlévání lze tedy vyrábět i součásti lodních motorů, které nikdy nebyly „skromné“velikosti. Na každou tunu kovových surovin se spotřebuje následující množství dalších materiálů:

- Jemný pískový křemen - 50 kg.

- Speciální nepřilnavý povrch - 25 kg.

- Pěnový granulovaný polystyren - 6 kg.

- Hustý polyethylenový film - 10 m2. m.

Veškerý formovací písek je čistý křemičitý písek bez jakýchkoliv dalších přísad a přísad. Může být z 95-97 % znovu použitelný, což výrazně zlepšuje ekonomiku a snižuje náklady na proces.

Odlévání kovů (fyzika procesu jsme částečně zvažovali) je tedy „mnohostranný“fenomén, protože dnes existuje spousta nových metod. Současně moderní průmysl používá metody, které se používaly před několika tisíci lety, a poněkud je přizpůsobuje současné realitě.

Doporučuje:

Odlévání do silikonové formy: zařízení. Vakuové lití do silikonových forem

Pro výrobu malého počtu plastových polotovarů se nejčastěji používá vakuové lití do silikonových forem. Tato metoda je poměrně ekonomická (výroba kovové formy vyžaduje více času a peněz). Silikonové formy se navíc používají opakovaně a to také výrazně zlevňuje výrobu

Odlévání skořepinových forem: základní operace výroby forem

V současné době je průmysl vážně rozvinutý a při odlévání se používá mnoho různých metod. Jednou z takových metod je lití skořápky

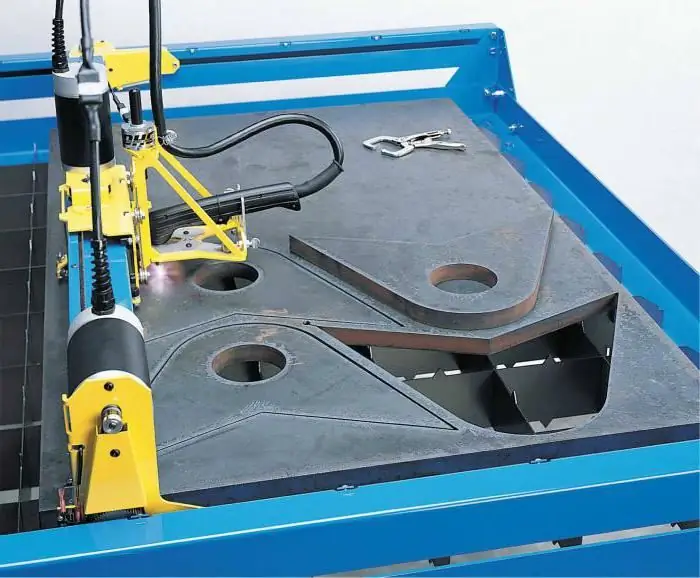

Stroj na řezání kovů. Plazmový stroj na řezání kovů

Článek je věnován přístrojům na řezání kovů. Zvažuje se technologie plazmového řezání, jakož i zařízení a vlastnosti zařízení

Pasivace je Proces pasivace kovů znamená tvorbu tenkých filmů na povrchu za účelem ochrany proti korozi

Tradiční metody ochrany kovů před korozí budou stále méně pravděpodobně splňovat technické požadavky, které se vztahují na výkonnostní vlastnosti kritických konstrukcí a materiálů. Nosné trámy v rámech domů, potrubí a kovových opláštění se při dlouhodobém používání výrobku neobejdou pouze bez mechanické ochrany proti korozi. Efektivnějším přístupem k ochraně proti korozi je elektrochemická metoda a zejména pasivace

Odlévání do ztraceného vosku: technologie, výhody a nevýhody

Použití investičních modelů je poměrně oblíbenou metodou slévárenské výroby. Používá se tam, kde je potřeba přesně dodržet rozměry a zajistit vysokou kvalitu povrchu dílů. Takto se odlévají lopatky turbín a vysoce výkonné nástroje, zubní protézy a šperky, stejně jako sochy složité konfigurace. Forma pro odlévání je jednodílná, model nízkotavitelných materiálů se při formování neodstraňuje, ale roztavuje