2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy změněno: 2025-01-24 13:13:59

Pozinkování je účinný a levný, a proto běžný způsob ochrany železných kovů před korozí. Nejčastěji se používá při výrobě kování a spojovacího materiálu, stejně jako ocelové sítě.

Metody pozinkování

Antikorozní zinkování se provádí různými způsoby a životnost povlaku závisí na tloušťce ochranné vrstvy.

Způsob povlakování závisí na jeho požadovaných vlastnostech, velikosti výrobku, podmínkách jeho dalšího provozu.

Nejjednodušší a technologicky nejpokročilejší, avšak nedostatečně odolávající mechanickému namáhání ochranné vrstvy, je galvanizace za studena pomocí primerů, které obsahují velké množství vysoce disperzního zinkového prášku.

Z hlediska objemu výroby zinkování zaujímá žárové zinkování druhé místo. Takto získaný povlak je vysoce kvalitní a odolný, ale není bezpečný pro životní prostředí, protože se používá zinková tavenina a je zapotřebí velké množství elektřiny k udržení její teploty o něco méně než 500 ° C, chemické metody přípravy povrchu.

Velmi podobné žárovému zinkování vícetechnologická, ale méně produktivní metoda tepelné difúzní depozice ochranné vrstvy. Používá se, když jsou kladeny vysoké nároky na tloušťku a vzhled povlaku.

Další metodou galvanizace je plyno-tepelné stříkání, které se používá k ochraně velkorozměrových výrobků a konstrukcí, které jednoduše nelze umístit do vany.

Pozinkování postrádá mnoho nevýhod jiných metod povrchové úpravy a má své pozitivní aspekty.

Výhody zinkování

Pozinkování elektrolýzou je nejběžnější metodou.

Hlavní výhodou, pro kterou se používá galvanické zinkování kovu, je vysoký stupeň ochrany povrchu materiálu před korozí. Tenká vrstva zinku několikanásobně prodlužuje životnost výrobků, a tím snižuje náklady na jejich údržbu a výměnu.

Povlak je rovnoměrný, bez šmouh a kapek a tvar a velikost produktu jsou zachovány. Můžete jej použít na předměty jakéhokoli, dokonce i nejsložitějšího tvaru.

Hladké a lesklé dekorativní nátěry ve většině případů nevyžadují dodatečné zpracování.

Navíc samotný proces zinkování vyžaduje malé náklady a galvanizační jednotky jsou vysoce produktivní.

Nevýhody zinkování

Metoda nanášení ochranného nátěru elektrolýzou není bez nevýhod.

Hlavní nevýhodou jenízká přilnavost zinku ke kovu, kvůli které je nutné povrch výrobku pečlivě vyčistit.

Nevýhodou je také tvorba toxického odpadu během procesu lakování, který vyžaduje důkladné čištění.

Nedodržení režimů může vést k vodíkové náplni základního kovu, což vede ke křehkosti samotného výrobku a k porušení kvality povlaku.

Princip fungování

Pozinkování je založeno na principu ochranného účinku, který je dán rozdílem elektrochemických potenciálů zinku a železa. Protože zinek má nižší elektrochemický potenciál, jeho povlak je obětní ochranou pro železné kovy. To znamená, že ve vlhkém prostředí je to on, kdo podléhá elektrochemické korozi.

Při oxidaci železa se tvoří oxidy, které mají větší objem než původní kov. Oxidový film se uvolní a předá kyslík do ještě nezoxidovaného kovu. A na zinku se během oxidace film tvoří tenký a hustý, nepropouští kyslík hluboko do kovu, čímž chrání nejen povlak, ale i základní kov pod ním.

Typy zinkování

Galvanické zinkování je technologie, která je elektrolýzou, tj. elektrochemickými redoxními procesy v elektrolytu působením stejnosměrného elektrického proudu.

Podle složení elektrolytu se zinkování dělí na tři typy: kyselé, kyanidové a alkalické.

Nejběžněji používaná metoda pozinkování v mírně kyselém prostředíelektrolyty, zejména pro litinové a ocelové díly složité konfigurace. Výrobky z uhlíkových a legovaných ocelí s tímto typem zinkování méně podléhají vodíkovému křehnutí a vzhled je vynikající, s nádherným dekorativním efektem v široké škále barev.

Dodatečná ochrana pozinkování

Ochranný účinek zinkových povlaků závisí na jeho tloušťce, která je při galvanickém pokovování pouze 5 mikronů, a na povaze elektrolytu.

V některých případech jsou ochranné vlastnosti zinkových povlaků vylepšeny pasivací, fosfátováním nebo lakováním.

Pasivace (chromátování) - chemické ošetření produktů v roztocích kyselinou chromovou nebo jejími solemi, v důsledku čehož se na povrchu tvoří chromátové filmy. Tento proces nezvýší ani tak ochranné vlastnosti jako ty dekorativní, protože v důsledku toho se zvýší lesk povlaku a může být natřen různými barvami.

Při fosfátování (úprava v solích kyseliny fosforečné) pozinkovaných výrobků se na povrchu vytváří fosfátový film. Po fosfátování lze stále aplikovat barvu.

Fáze zinkování

Zinkování se ve výrobě skládá z několika technologických procesů, z nichž každý je ukončen mytím vodou v proudové lázni nebo metodou kartáčového mytí.

Nejprve jsou produkty důkladně očištěny od rzi, vodního kamene, procesního tuku a zbytků chladicí kapalinykapaliny nebo barvy a odmaštěné v alkalických roztocích. Poté proběhne elektrolytické odmaštění.

Poté jsou mořeny ve vodném roztoku kyseliny chlorovodíkové, ve kterém je povrch nakonec očištěn bez narušení povrchové vrstvy a před aplikací zinkového povlaku je dekapitována - aktivována. Teprve poté je vlastní galvanizace.

Poté, je-li to nutné, se produkty vyčeří a očistí od oxidového filmu ve vodném roztoku kyseliny dusičné, poté se fosfátují, pasivují a suší.

Při galvanizaci různých výrobků mohou být provedeny další operace. Například pás se odvine před galvanizací, konce se svaří, narovnají a poté se naolejují a navinou.

Zařízení pro zinkování

Pozinková linka je specifický sled oplachových a technologických lázní, ve kterých vzniká jedno nebo vícevrstvý zinkový povlak s požadovanými funkčními vlastnostmi.

V souladu s objemy výroby se používá zařízení s různým stupněm mechanizace. Ve velkých podnicích jsou instalovány mechanizované linky s automatickým řízením. Existují linky s částečným nebo úplným ručním ovládáním, stejně jako mini-linky.

Pozinková linka se skládá z více než jen van. Zahrnuje dopravní systémy různého provedení, zařízení na čištění odpadních vod,pomocná zařízení, která zahrnují zařízení pro zinkování, topné články, výměníky tepla, katodu a anodové tyče.

Dodatečné vybavení zahrnuje ventilační systémy, sušicí komory a skříně, chladicí zařízení, filtrační jednotky, zařízení na výrobu demineralizované vody, čerpadla.

Elektrolyty pro zinkování

Pro galvanické zinkování se v závislosti na účelu výrobku používají elektrolyty, které se dělí do dvou hlavních skupin.

Elektrolyty, ve kterých je zinek ve formě jednoduchých hydratovaných iontů, se nazývají jednoduché kyselé. Jedná se o roztoky kyseliny borité, síranu a chloridu.

Komplexní komplexní kyselé a alkalické elektrolyty obsahují zinek v komplexních iontech s kladným a záporným nábojem. Jedná se o čpavek, pyrofosfát, kyanid a další roztoky.

Typ použitého elektrolytu primárně určuje rychlost ukládání a následně kvalitu usazenin zinku na produktu (katodě).

Ze složitých elektrolytů se zinek usazuje na katodě s vysokým rozptylem iontů. S rostoucí proudovou hustotou se výtěžnost kovu snižuje a výtěžek vodíku roste.

Proto se zinkování v komplexních elektrolytech provádí při nízké proudové hustotě a povlak je velmi kvalitní, jemnozrnný a stejnoměrný.

V mírně kyselých jednoduchých elektrolytech probíhá galvanizace, a to i doma, při vysoké proudové hustotě, s vyšší rychlostí než při použití složitých řešení. Vzhled výrobků je dobrý, alepovlak není příliš kvalitní a je vhodný pouze pro výrobky poměrně jednoduchého tvaru.

Pozinkové zinkování

Technologický proces přímého zinkování probíhá v lázni s elektrolytem. Jsou do ní spouštěny výrobky ze železného kovu, do kterého je prostřednictvím speciálních elektrod přiváděn elektrický proud (katoda) a čistý zinek ve formě kuliček nebo destiček uložených ve speciálních síťových úsecích (anoda).

Při elektrochemické reakci se vlivem elektrického proudu o hustotě 1 až 5 A/dm zinek rozpustí v elektrolytu, poté se jeho ionty usadí na katodě a vytvoří galvaniku o tloušťce 4-25 mikronů nátěr.

Pomocí této technologie získávají spojovací prvky (šrouby a matice) jednotný a lesklý povlak.

Automatická galvanizační linka

Moderní galvanizační linka je plně automatizovaná linka, která provádí všechny fáze lakování, včetně svařování a vysoce kvalitního odmašťování výrobků pro různé účely a konfigurace.

Automatická linka se obecně skládá ze souboru technologických galvanických van, modulárních usměrňovačů, nakládacího/vykládacího stojanu, dopravního zařízení, zařízení pro odsávání, přívod vody a odpadních vod, kovový rám s obslužným žebříkem.

Vany pro elektrolytické pokovování mohou být vyrobeny z nerezové oceli, oceli potažené plastem nebo pryže. Moderní vany, svařované z polymerních plechů, stále častěji nahrazují kovové nádoby. Výběr materiálu lázně závisí na složení a koncentraci elektrolytu a provozní teplotě.

Komunikace vodovodních a kanalizačních systémů a ve většině případů ventilace jsou umístěny pod vanami a jsou také vyrobeny z polypropylenu.

Rozměry linky jsou určeny její produktivitou a rozměry galvanických lázní.

Galvanické zinkování nastává za vzniku odpadní vody s vysokou koncentrací iontů těžkých kovů. Proto jsou chráněny, filtrovány, neutralizovány, chemické srážení, sorpce a další procesy se používají v nádobách vyrobených z technických polymerů.

Elektrolytické zinkování doma

Galvanické zinkování, vyráběné vlastníma rukama, začíná výběrem materiálů. Elektrolytem může být roztok chloridu zinečnatého a kyseliny chlorovodíkové v destilované vodě. Jedná se o tzv. pájecí kyselinu, která se nejčastěji používá v domácnosti. Řemeslníci nakládají zinek v kyselině sírové v baterii a získávají elektrolyt ZnSO4, ale tento proces je nebezpečný, protože se při reakci uvolňuje výbušný vodík a teplo. V žádném případě by v elektrolytu neměly být sraženiny nerozpuštěných krystalů soli.

Čistý zinek lze koupit v chemickém obchodě nebo na trhu s rádiem nebo jej lze získat ze solných baterií nebo pojistek ze Sovětského svazu.

Galvanickélázeň může být skleněná nebo plastová nádoba. Jsou v něm instalovány stojany pro anodu a katodu. Anoda je zinkový plech, ke kterému je připojeno "plus" ze zdroje. Čím větší anoda, tím rovnoměrnější bude povlak na katodě, tedy výrobku, na který bude ochranný povlak aplikován. Anod může být více, mohou být umístěny kolem katody ve stejné vzdálenosti tak, aby byl její povrch pokryt zinkem rovnoměrně a současně ze všech stran. "Mínus" zdroje energie je připojen ke katodě.

I když se zinkování provádí doma, technologie nutně zahrnuje důkladné čištění a odmaštění dílu a také jeho aktivaci v kyselém roztoku.

Zdroj energie je autobaterie s nízkovýkonovou žárovkou nebo jiný spotřebič v obvodu tak, aby byl proud v obvodu nižší, nebo napájecí zdroj s konstantním výstupním napětím. Hlavní věc je, že by během procesu galvanizace nemělo docházet k rychlému varu elektrolytu.

Ve skutečnosti k galvanizaci dochází, když jsou anody a katoda spuštěny do elektrolytu a elektrický obvod je uzavřen. Čím déle proces trvá, tím silnější je vrstva zinku na výrobku.

Pomocí galvanizace se ochranný povlak na výrobcích stává přesným, jednotným a hladkým, s dekorativním efektem. Používá se jak v průmyslu, tak v domácnosti, a to navzdory skutečnosti, že je vyžadováno čištění odpadních vod z ekologicky nebezpečného odpadu.

Doporučuje:

Naprašování kovů: metody, technologie, zařízení

Článek je věnován technologiím nanášení kovů. Zvažují se vlastnosti procesu a různé způsoby provádění operace

Pokovování. Technologie galvanického pokovování. Galvanické pokovování

Pokovování je metoda pokovování jednoho kovu druhým pomocí elektrolýzy. Tento postup se provádí tradičními metodami ponoření

Žárové zinkování. Proces galvanizace kovových výrobků

Článek je věnován technologii žárového zinkování. Zvažují se jeho vlastnosti, technologické fáze, klady a zápory, náklady atd

Druhy obrábění kovů: přehled moderních technologií a zařízení

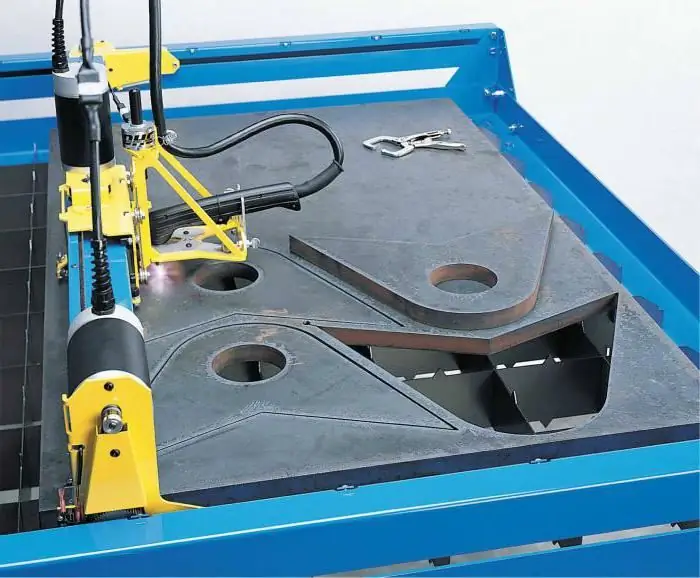

Jednou z nejběžnějších kovoobráběcích operací je řezání. Jedná se o technologický proces, při kterém se arch nebo předvalek dělí na díly požadovaného formátu. Moderní typy řezání kovů umožňují tuto operaci provádět s vysokou přesností a minimálním množstvím zmetků

Stroj na řezání kovů. Plazmový stroj na řezání kovů

Článek je věnován přístrojům na řezání kovů. Zvažuje se technologie plazmového řezání, jakož i zařízení a vlastnosti zařízení