2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

Výroba plynových bloků je v současnosti poměrně zisková. Materiál patří do skupiny pórobetonu. To znamená, že většina je vyplněna bublinkami plynu, což výrazně snižuje jejich fyzickou hmotnost. Zároveň mají dobré tepelně izolační vlastnosti a pevnostní parametry. Díky uvedeným charakteristikám se plynové bloky staly v krátké době velmi populární.

Obecné informace o plynových blocích

Pokud mluvíme o tom, co tvoří pórobeton nebo plynový blok, pak se jedná o kámen umělého původu, který se vyznačuje přítomností velkého množství mikroskopických pórů. Tento materiál se také poměrně často nazývá autoklávovaný pórobeton, což dává představu o technologii výroby plynových bloků.

Za zmínku stojí, že stavební materiál má také vysokou míru úspory energie. To je vysvětleno přítomností stejné porézní struktury. Další dobrou výhodou je malá hmotnost každého bloku.

Výroba plynových bloků se stala velmi populární i díky nimje možné stavět nejen příčky pro konstrukce, ale i nosné stěny. Takový pórobeton nebude možné použít v průmyslové výstavbě nebo při výstavbě výškových budov. Hlavní oblastí využití je soukromá výstavba. V tomto případě lze rozlišit ještě jednu výhodu, a to, že bloky nevyvíjejí silný tlak na základ, protože váží poměrně málo. To pomáhá ušetřit značné finanční prostředky na uspořádání nadace.

Pórobetonové materiály

Všechny výše uvedené výhody jsou způsobeny materiály, které slouží jako suroviny pro výrobu plynových bloků. Ve skutečnosti jsou pro výrobu materiálu nezbytné všechny tři složky - jedná se o cement, křemičitý písek a nadouvadlo, jehož roli hraje hliníkový prášek. I když lze říci, že někteří výrobci stále přidávají do složení další prvky, například vápno nebo popel.

Výroba pórobetonu

Výroba plynových bloků se provádí ze skupiny suchých materiálů, které se vzájemně mísí s přídavkem vody. Jako poslední můžete použít jakoukoli vodu technického typu, která bude vhodná podle požadavků GOST 23732-79. Při přidávání kapaliny je důležité sledovat její teplotu. Pokud je dostatečně horký (45 stupňů Celsia), urychlí to tvrdnutí bloku a zvýší jeho maximální bezpečnostní faktor. Pokud jde o výrobu v průmyslovém měřítku,To také pomůže zvýšit produktivitu. Z těchto důvodů téměř všechny společnosti, které mají továrny na plynové bloky, ohřívají vodu před jejím přidáním do suchých přísad. Další výhodou použití ohřáté kapaliny je, že můžete ušetřit množství cementu, protože horká voda stimuluje činnost suchých surovin silněji.

Výběr písku pro výrobu

Miniprodukce plynových bloků nebo průmyslová výroba vyžaduje pečlivý výběr takové přísady, jako je písek. Uvažujeme-li problematiku z teoretického hlediska, pak lze použít lomový i říční písek. Existuje jeden nejdůležitější požadavek, a to, že tato surovina musí mít minimum nečistot bahna a jílu. Velkou roli hraje také velikost pískových zrn - ne více než 2 mm.

Zde stojí za to zdůraznit výrobu autoklávového plynového bloku, protože při jeho výrobě lze písek nahradit přísadami, jako je struska nebo popel. Pokud například použijete popel z tepelných elektráren, sníží se hustota hotového výrobku, což sníží výrobní náklady.

Cement a nadouvadlo

Pro získání kvalitního produktu při výrobě plynových bloků, pěnových bloků a jiného pórobetonu je nutné používat značky cementu jako M400 nebo M500. Nejlepší možností by bylo vybrat surovinu, která svými vlastnostmi plně odpovídá GOST 10178-85. Vztahující se kzplyňovač, pak se obvykle volí hliníkový prášek buď značky PAP-1 nebo značky PAP-2. Ve vzácných případech se jako nadouvadlo volí ne prášek, ale speciální pasta. Stojí za zmínku, že lze použít i suspenzi, protože ne vždy je vhodné práškový materiál hníst.

Podstata působení prášku je následující. Hliník bude reagovat s cementovou nebo vápennou m altou, která má vlastnosti alkálie. Během tohoto procesu vznikají prvky jako vápenaté soli (hlinitany) a plynný vodík. Tyto dvě látky vytvoří póry, čímž se struktura shoduje.

Abyste vytvořili kvalitní produkt, je velmi důležité zvolit správné proporce každé složky. K dnešnímu dni existují obecná doporučení pro technologii výroby pórobetonových bloků: od 50 do 70 % cementu z celkové hmoty, od 0,04 do 0,09 % hliníkové směsi a také od 20 do 40 % surového písku materiálů. Dále bude zapotřebí technická voda od 0,25 do 0,8 % a vápno od 1 do 5 %. Jinými slovy, například k získání 1 kubického metru výrobku musíte mít: 90 kg cementu, vodu do 300 litrů, 375 kg písku a 35 kg vápna. Množství hliníkového prášku je pouze 0,5 kg.

I když je důležité pochopit, že toto jsou pouze obecná doporučení ohledně složení. Počet komponentů lze upravit již ve výrobě v závislosti na požadovaném konečném výsledku.

Co potřebujete k výrobě?

Pokud jde o technologii výroby, jedost jednoduché. Navzdory tomu zde však domácí metody nebo zařízení nebudou fungovat. V tomto případě si budete muset zakoupit speciální stroj na výrobu plynových bloků, pokud potřebujete vyrobit pórobeton pro vlastní účely.

Měli byste však pochopit, že nebude možné zakoupit pouze jeden stroj. Zařízení je součástí výrobní linky pórobetonových tvárnic v komplexu. Jedná se o jakousi mini továrnu. Při nákupu takového zařízení od výrobce můžete získat služby specialisty, který vám pomůže pochopit a nastavit technologický postup, řekne vám, jak vybrat správné komponenty a jejich množství.

Různé vybavení

Výroba svítidel se v současnosti dělí na několik typů. Hlavním kritériem pro výběr jednoho z nich je požadovaná produktivita za den. Je také velmi důležité pochopit, kolik lidí bude takovou linku obsluhovat.

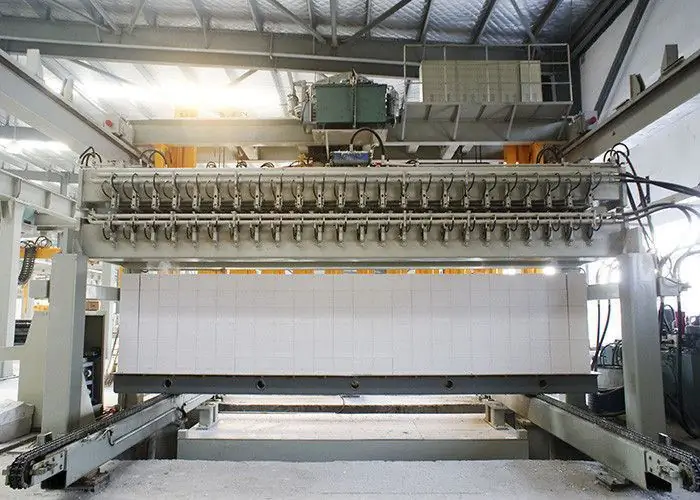

První typ zařízení je stacionární. Denní produktivita takové linky je 60 metrů krychlových. Nejčastěji se pro jeho umístění používá sklad nebo výrobní zařízení, jehož celková plocha je minimálně 500 m22. Hlavním rysem je, že se formy přesunou do stacionárního mixéru, kde budou naplněny m altou. Poté se provádějí všechny další technologické fáze výroby. K úspěšnému provozu linky je potřeba pouze jeden další pracovník.

Zařízení dopravníku

Dopravní linky jsou vybaveny tam, kde je potřeba výrazně zvýšit produktivitu. Tento parametr takového komplexu je 75-150 metrů krychlových za den. V tomto případě je tempo výroby rychlejší, nemění se pouze doba tuhnutí bloků, protože to nezávisí na lince. Spolu s tím je však zapotřebí mnohem více místa než pro stacionární zařízení. Kromě toho je do služby zapojeno minimálně 8 lidí, přestože většina procedur probíhá automaticky.

Malé komplexy

Pokud jde o mini-linky pro výrobu, jedná se o neefektivnější zařízení, pouze 15 metrů krychlových za den. Od stacionárních komplexů se liší tím, že zde nepostupuje forma, ale mixér. To značně snižuje požadované množství prostoru na 140-160 m2. Nejčastěji se kupují jako startovací možnost pro výrobní linku plynových bloků.

Existuje další samostatný typ, který se nazývá mobilní instalace. Používají se pouze při soukromé výstavbě. Stojí za zmínku, že podle výpočtů specialistů se takové instalace vyplatí poměrně rychle. Navíc pomáhají ušetřit náklady na výstavbu zhruba o 30 %. Zvláštností mobilních jednotek je, že jsou dodávány s kompresorem a mohou pracovat i po připojení k běžné domácí elektrické síti.

Výrobní kroky

Zde je důležité poznamenat, že pórobeton lze autoklávovat i neautoklávovat. Rozdíl je v tomdruhá možnost je levnější, ale její pevnostní charakteristiky jsou také menší. Vzhledem k tomu, že výrobní náklady jsou mnohem nižší, je však široce populární. Z tohoto důvodu stojí za to zvážit fáze výroby materiálu.

- První fází je samozřejmě výběr všech potřebných složek v jejich přesném dávkování. Poté se musí důkladně promíchat, aby se získal roztok. Pokud máte vybavení, tento postup netrvá déle než 10 minut.

- Druhá fáze spočívá v tom, že dříve připravený roztok musí být umístěn do speciálních forem. K tomu se používá správné vybavení. Stojí za to vědět, že formu stačí naplnit pouze do poloviny, protože se směs časem zvětší v důsledku tvorby plynových bublin. Pokud jde o čas, proces trvá 4 hodiny, během kterých směs obvykle zcela zaplní formu. Stává se také, že není dostatek místa. V tomto případě musí být přebytek odstraněn 2 hodiny po načtení.

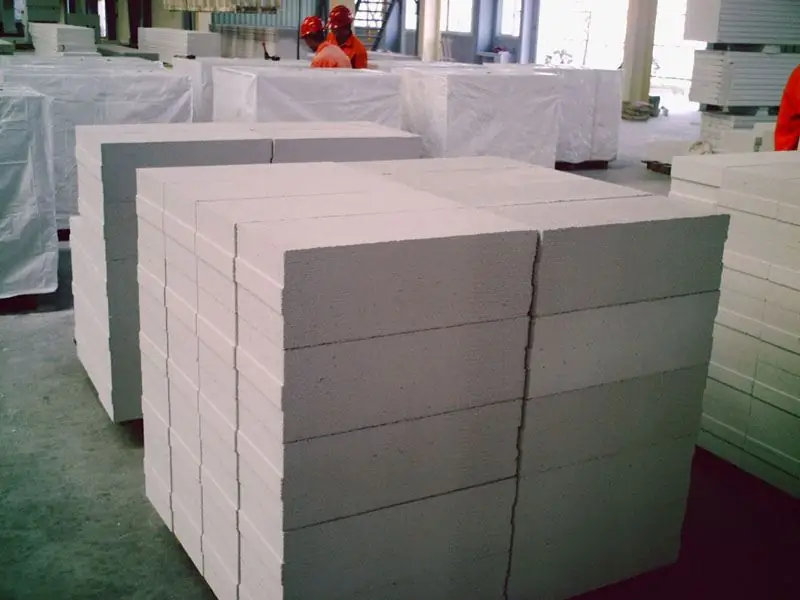

- Poslední fází je expozice hotového bloku. Tato procedura trvá přibližně 16 hodin. Poté se můžete věnovat vyjímání materiálu a jeho vyskladňování na palety. Dále je potřeba je nechat na paletách, aby získaly tzv. popouštěcí pevnost. Časově tato fáze trvá 2 až 3 dny. Po uplynutí této doby mohou být bloky odeslány do skladu, ale mohou být prodány pouze 28. den, protože pouze do této doby síla dosáhne požadované úrovně.

Produkce na prodej

Na závěr se sluší dodat, že produkcepórobetonové tvárnice je vysoce výnosný byznys. To je jasně vidět po srovnání nákladů a ceny. Náklady na 1 krychlový metr hotových výrobků obvykle dosahují 1800 rublů. Pokud jde o maloobchodní cenu za 1 krychlový metr, může dosáhnout 2500 rublů. Jak vidíte, čistý zisk z pouhého jednoho krychlového metru dosahuje 700 rublů.

Doporučuje:

Výroba škvárových bloků: obchodní plán s výpočty

Než začnete psát podnikatelský plán na výrobu škvárových bloků, musíte posoudit potenciál tohoto výklenku. K dnešnímu dni je nejčastější nízkopodlažní výstavba obytných budov a chat v ekonomické třídě. Je to dáno tím, že kvůli ekonomické krizi nedochází k velkým soukromým a veřejným zakázkám

Stroje na výrobu škvárových bloků. Zařízení na výrobu škvárových bloků

Článek je věnován výrobě škvárových bloků. Zohledňuje se technologie výroby a použité zařízení

Inline výroba je Pojem, definice, způsoby organizace a technologický proces

Výrobní proces je složitá technologická akce, kterou lze organizovat různými způsoby a prostředky. Práce podniku v podmínkách řadové výroby výrobků je dnes považována za nejefektivnější, ale zároveň náročnou na práci, organizaci a materiál. V obecném smyslu je in-line výroba formátem výrobní činnosti, ve které vystupují do popředí principy rytmu a opakovatelnosti operací

Instalace energetických plynových turbín. Cykly plynových turbín

Jednotky plynové turbíny (GTP) jsou jeden, relativně kompaktní energetický komplex, ve kterém výkonová turbína a generátor pracují ve dvojicích. Systém se rozšířil v tzv. malé energetice

Z čeho jsou mince vyrobeny: materiály a slitiny, technologický postup

Všichni každý den řešíme kovové peníze. Mince v peněžence, kapse, prasátku najde každý doma na poličce. Lidé platí železnými penězi v obchodech, u kávovarů a na mnoha dalších místech. Málokdo se ale zamyslí nad tím, jak dlouhou historickou cestu mince urazily, aby se dnes před námi objevily v podobě, v jaké jsme zvyklí ji vídat. Tento článek upozorní na hlavní milníky ve vývoji železných peněz a také se dozvíte, jak a z čeho se mince vyrábí