2026 Autor: Howard Calhoun | calhoun@techconfronts.com. Naposledy změněno: 2025-06-01 07:13:28

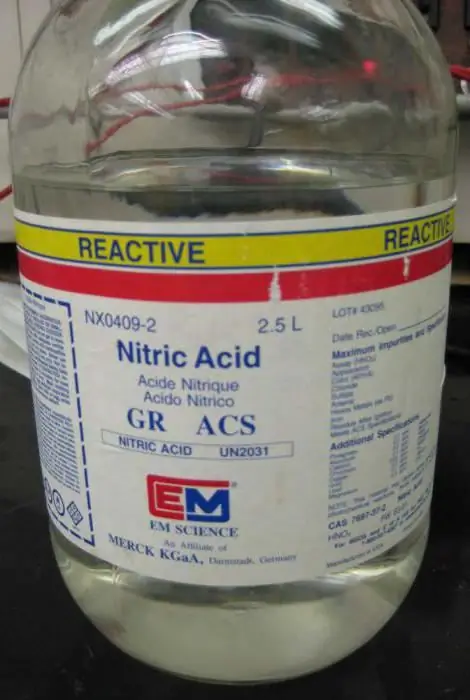

Kyselina dusičná je jedním z nejžádanějších typů průmyslových surovin. Její výroba může být prováděna různými metodami - v závislosti na odrůdě, ve které má být kyselina zákazníkovi dodávána. Co je podstatou příslušných technologií? Jak se porovnávají s typem kyseliny dusičné vyráběné v továrně?

Průmyslová výroba kyseliny dusičné: historie technologického vývoje

Nejprve bude užitečné prostudovat si historická fakta o tom, jak se v Rusku vyvíjela výroba kyseliny dusičné. V domácím průmyslu bylo uvolňování této látky podle dostupných informací zahájeno za Petra I. Následně M. V. Lomonosov navrhl způsob výroby kyseliny dusičné z ledku - tato látka byla ve skutečnosti považována za hlavní surovinu pro výrobu dotyčné látky až do počátku 20. století.

Společně s ledkem byla výroba kyseliny dusičné v průmyslu prováděna pomocí kyseliny sírové. Dvě uvažované látky při vzájemné interakci vytvořily kyselinu dusičnou a oxid sírový sodný. Výhoda tohotometodou byla schopnost získat kyselinu dusičnou v koncentraci cca 96-98 % (za předpokladu použití surovin požadované kvality).

Odpovídající technologie byla aktivně vylepšována - ve prospěch zvýšení rychlosti zpracování surovin a zajištění produkce většího objemu produktu. Postupně však ustoupilo pojetí, že výroba kyseliny dusičné probíhala kontaktní oxidací amoniaku.

Byl také vynalezen způsob, při kterém byl jako hlavní surovina pro výrobu kyseliny použit oxid dusnatý, získaný obloukovou oxidací odpovídajícího plynu z atmosféry. Existuje široce rozšířený názor, že první metoda je nákladově efektivnější.

Zdokonalováním technologických přístupů k výrobě kyseliny dusičné se vytvořil přístup, podle kterého je nejoptimálnější možností pro výrobu odpovídající látky využití průmyslové infrastruktury fungující pod vysokým tlakem. Alternativou k němu je výroba kyseliny za atmosférického tlaku, která je z ekonomického hlediska považována za méně ziskovou.

Uvolňování látky za normálního nebo zvýšeného tlaku zahrnuje produkci kyseliny dusičné z amoniaku. Existuje také kombinovaná metoda, která kombinuje výhody ostatních dvou. Vlastnosti výroby kyseliny dusičné kombinovaným způsobem jsou za prvé v oxidaci amoniaku při atmosférickém tlaku a provádění jeho absorpce - přizvýšené.

Amoniak je nyní spolu s vodou a atmosférickým vzduchem považován za hlavní surovinu pro uvolňování dané látky. Pojďme si podrobněji prostudovat specifika jejich použití při výrobě kyseliny.

Výchozí kyselina dusičná

Hlavními surovinami používanými při výrobě dané látky jsou tedy čpavek, vzduch a také voda.

To vyžaduje použití čištěného čpavku. K tomu se čistí ve speciálních odpařovacích a destilačních zařízeních v rámci různých výrobních cyklů. Podobně je třeba používat čistý vzduch při vypouštění kyseliny dusičné. Filtruje se také pomocí speciálního zařízení. Voda používaná při výrobě kyseliny dusičné se zase čistí od nečistot a solí. V mnoha případech musí být k získání příslušné látky použit čistý kondenzát.

Pojďme studovat, jaké odrůdy dotyčné látky mohou být prezentovány, a také jak se jednotlivé typy kyseliny dusičné vyrábí.

Odrůdy kyseliny dusičné a hlavní fáze jejího uvolňování

V moderních průmyslových závodech se vyrábí 2 druhy kyseliny dusičné - zředěné a koncentrované. Výroba zředěné kyseliny dusičné probíhá ve 3 hlavních fázích:

- konverze amoniaku (jeho konečným produktem je oxid dusnatý);

- produkující oxid dusičitý;

- implementace absorpce oxidů dusíku přispotřeba vody.

Výroba zředěné kyseliny dusičné je rozšířena v moderních průmyslových podnicích v rámci tzv. schématu AK-72. Existují ale samozřejmě i jiné technologie pro uvolňování této látky.

Výroba koncentrované kyseliny dusičné může být zase provedena zvýšením hladiny odpovídající látky ve zředěné formě nebo přímou syntézou. První způsob zpravidla umožňuje získat kyselý roztok o koncentraci asi 68 %, což nemusí v řadě oblastí stačit pro aplikaci dané látky. Běžná je proto i metoda přímé syntézy, která umožňuje získat látku v koncentraci cca 97-98%.

Podívejme se blíže na to, jak se kyselina dusičná vyrábí v té či oné formě. Výše jsme poznamenali, že uvolňování zředěné látky lze provést podle schématu AK-72. Pojďme si nejprve prostudovat jeho specifika.

Výroba zředěné kyseliny pomocí technologie AK-72

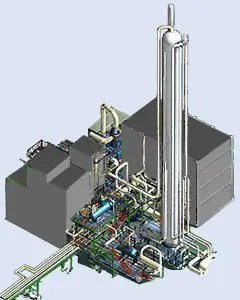

Uvažované schéma, jehož prostřednictvím se provádí výroba kyseliny dusičné, zahrnuje použití uzavřeného cyklu, doprovázeného:

- konverze amoniaku;

- chlazení souvisejících plynů při tlaku asi 0,42-0,47 MPa:

- provádějící absorpci oxidů pod tlakem řádově 1,1-1,26 MPa.

Konečným produktem schématu AK-72 je kyselina dusičná v koncentraci asi 60 %. Produkce kyseliny dusičné uvnitřuvažovaná technologie se provádí v rámci takových fází, jako jsou:

- zajištění nasávání vzduchu z atmosféry do průmyslové jednotky a její čištění;

- stlačování vzduchu, jeho rozdělení do technologických proudů;

- odpařování čpavku, čištění odpovídajícího plynu od ropy a jiných nečistot a také jeho následné zahřívání;

- smísení vyčištěného amoniaku a vzduchu, následné čištění této směsi a její převedení do katalyzátoru;

- získávání nitrózních plynů a jejich chlazení;

- zachycování kondenzátu s kyselinou dusičnou;

- koncentrace a vstřebávání kyseliny dusičné;

- chlazení a čištění výsledného produktu.

Hotová kyselina je odeslána do skladu nebo k zákazníkovi.

Spolu s uvažovanou technologií výroby kyseliny dusičné - AK-72 se používá další oblíbený koncept uvolňování odpovídající látky, který zahrnuje zajištění provozu průmyslové infrastruktury při tlaku cca 0,7 MPa. Zvažte jeho vlastnosti.

Technologie uvolňování produktu pod tlakem 0,7 MPa: nuance

Dotyčná technologie vyrábí nekoncentrovanou kyselinu dusičnou jako alternativu ke konceptu AK-72. Zahrnuje provedení následujících fází uvolňování příslušné látky.

Za prvé, stejně jako u předchozí technologie, se čistí atmosférický vzduch. K tomuto účelu se zpravidla používá dvoustupňový filtr. Dále se vyčištěný vzduch stlačípomocí vzduchového kompresoru - do cca 0,35 MPa. V tomto případě se vzduch ohřívá - až na teplotu asi 175 stupňů a musí se chladit. Po vyřešení tohoto problému přechází do oblasti přídavné komprese, ve které se její tlak zvýší na přibližně 0,716 MPa. Vzniklý proud vzduchu se zase působením nitrózních plynů zahřeje na vysokou teplotu - asi 270 stupňů. Poté se ve speciální oblasti průmyslové jednotky smíchá s amoniakem. Odpovídající látka se aktivuje, když se kyselina uvolňuje zpočátku v plynném stavu, který vzniká odpařováním kapaliny. Kromě toho musí být čpavek čištěn. Po přípravě se plyn zahřívá a přivádí do mísiče současně se vzduchem. Tato směs se také filtruje a po čištění se přivádí ke konverzi amoniaku. Odpovídající postup se provádí pomocí sítí ze slitiny platiny a rhodia při velmi vysoké teplotě - asi 900 stupňů. Konverzní poměr je asi 96 %.

Výroba slabé kyseliny dusičné podle uvažované technologie zahrnuje tvorbu nitrózních plynů. Jsou přiváděny do speciální oblasti průmyslové jednotky, ve které jsou chlazeny. Díky tomu se vyčištěná voda odpařuje a vzniká pára s vysokým tlakem. Dusité plyny, které se provádějí přes příslušnou oblast průmyslové jednotky, se pohybují do okysličovadla. Je třeba poznamenat, že k jejich oxidaci částečně dochází již u předchozíhokroky výroby kyseliny. Ale v okysličovadle se stává ještě intenzivnějším. V tomto případě se nitrózní plyny zahřívají na teplotu asi 335 stupňů. Následně jsou ochlazeny ve speciálním tepelném výměníku a poté odeslány do kondenzátoru.

Poté se ve slabé koncentraci tvoří kyselina dusičná. Je nutné z něj oddělit zbylé nitrózní plyny - k tomu slouží separátor. Z něj se kyselina dusičná přivádí do absorpční oblasti průmyslové jednotky. Kyselina následně proudí do oblastí níže umístěného zařízení. Zároveň dochází k interakci s oxidy dusíku, v důsledku čehož se zvyšuje jeho koncentrace. Na výstupu je to asi 55-58%. Obvykle obsahuje rozpuštěné oxidy, které je třeba odstranit: k tomu je látka odeslána do oblasti čištění jednotky. Pomocí ohřátého vzduchu se z kyseliny extrahují oxidy. Hotový produkt je umístěn ve skladu nebo odeslán zákazníkovi.

Výroba koncentrované kyseliny: přímá syntéza

Po zvážení toho, jak probíhá výroba zředěné kyseliny dusičné, budeme studovat specifika uvolňování koncentrované látky. Výroba kyselin přímou syntézou ze surovin ve formě oxidů dusíku patří mezi cenově nejefektivnější technologie používané v podnicích příslušného profilu.

Podstatou této metody je stimulace chemické reakce mezi specifikovanou látkou, vodou a kyslíkem pod tlakem asi 5 MPa. Technologie, kterou se provádí výroba kyseliny dusičnékoncentrovaný typ na bázi zředěného, má nuanci: zajištění přechodu oxidu dusičitého do kapalné formy je možné při tlaku a teplotě blízké atmosférickému. V některých reakcích však koncentrace odpovídající látky nestačí k jejímu převedení do kapalného stavu za normálního tlaku a je třeba ji zvýšit.

Výroba koncentrované kyseliny na bázi zředěné kyseliny

V tomto případě se předpokládá, že kyselina je koncentrována pomocí absorpčních látek - např. kyseliny sírové, fosforečné, různých roztoků dusičnanů. Hlavní kroky při výrobě koncentrované kyseliny dusičné na bázi zředěné kyseliny sírové jsou následující.

Za prvé, surovina je rozdělena do 2 proudů: první je přiváděn do výparníku, druhý - vstupuje do studené oblasti průmyslové jednotky. Kyselina sírová se přivádí do oblasti zařízení nad druhým proudem zředěné kyseliny dusičné. Do spodní části jednotky je zase přiváděna pára, která ohřívá použitou směs, v důsledku čehož se z ní odpařuje kyselina dusičná. Její výpary stoupají do přístroje a poté jsou odstraněny do chladničky. Tam kondenzují páry kyseliny - dokud její koncentrace nedosáhne 98-99%.

Současně jsou některé oxidy dusíku přítomné během této výrobní fáze absorbovány kyselinou. Musí být extrahovány z produktu: nejčastěji se k tomuto účelu používají výpary kyseliny dusičné, které se odvádějí do kondenzátoru. Extrahované oxidy dusíku, stejně jako kyselé páry, které nevytvářely kondenzát, jsou posílány do jiné oblasti zařízení - k absorpci, kde jsou ošetřeny vodou. V důsledku toho se tvoří zředěná kyselina, která se opět přivádí ke kondenzaci a chlazení. Hotový produkt je odeslán do skladu nebo k zákazníkovi.

Vlastnosti koncentrace s kyselinou sírovou

Hlavním úkolem, který charakterizuje výrobu kyseliny dusičné v průmyslu, je realizace její hospodárné a efektivní koncentrace. Existuje několik přístupů k vytvoření optimálního schématu pro jeho řešení. Bude užitečné zvážit ty, které patří mezi nejběžnější.

Výše jsme uvedli, že ke koncentraci dotyčné látky lze použít kyselinu sírovou. Existuje poměrně běžný způsob, jak zvýšit účinnost jeho použití - předběžné zvýšení koncentrace kyseliny dusičné prostřednictvím odpařování. Optimálně před ošetřením kyselinou sírovou bude mít odpovídající látka koncentraci asi 59-60 %. Je třeba poznamenat, že v praxi se tato technologie výroby kyseliny dusičné vyznačuje nízkou úrovní šetrnosti k životnímu prostředí. Proto je jako alternativa k použití kyseliny sírové běžné použití dusičnanů. Pojďme si jejich specifika prostudovat podrobněji.

Koncentrace s dusičnany

Nejčastěji se k řešení uvažovaného problému, který charakterizuje výrobu kyseliny dusičné z amoniaku, používají dusičnany hořečnaté nebo zinečnaté. Za prvé je výrazně ekologičtější než metodazahrnující použití kyseliny sírové. Tato technologie navíc zajišťuje nejvyšší kvalitu kyseliny dusičné jako konečného produktu.

Zároveň má řadu nedostatků, které předurčují výskyt potíží v jeho širokém použití. Především jde o poměrně vysoké náklady na výrobní proces. Tato technologie navíc v mnoha případech zahrnuje produkci tuhého odpadu, jehož zpracování může být komplikované.

Použití katalyzátorů při výrobě kyseliny dusičné

Bude užitečné zvážit, jaké další látky se používají spolu s hlavními surovinami pro výrobu daného produktu při průmyslové (nejčastěji jsou za katalyzátory považovány) výrobě kyseliny dusičné. Použití předmětných látek je způsobeno potřebou zvýšit ziskovost výroby kyseliny, zvýšit dynamiku její produkce v průmyslové jednotce.

Hlavním požadavkem na katalyzátor při výrobě daného produktu je selektivita působení. To znamená, že musí ovlivnit hlavní chemickou reakci bez ovlivnění vedlejších procesů. Nejčastěji se při výrobě kyselin používají katalyzátory, které obsahují platinu.

Výše jsme poznamenali, že když se při zvýšeném tlaku uvolňuje slabě koncentrovaná látka, používají se katalyzátory na bázi platiny a rhodia. V některých případech se používají i slitiny s přídavkem palladia. Ale hlavní kov v nich jeplatina, její obsah nebývá nižší než 81 %. Podstatou katalyzátoru je v tomto případě stimulace rychlého průchodu hlavní chemické reakce. Zpravidla prochází v rámci vnější difúzní sekce.

Proces závisí na mezích difúze kyslíku vzhledem k povrchu katalyzátoru. Tato vlastnost způsobuje vyšší koncentraci amoniaku, hlavní suroviny pro výrobu kyseliny dusičné, na povrchu jednoho nebo někdy katalyzátoru ve srovnání s koncentrací ve vzduchu. Je možné zvýšit měrnou hmotnost různých vedlejších reakcí, při kterých je pozorována neúplná oxidace a tvorba dusíku nebo jeho oxidu. V tomto ohledu musí být kyslík blízko povrchu v množství dostatečném k vytěsnění amoniaku. V tomto případě bude možné dosáhnout dostatečně hluboké oxidace.

Je možné poznamenat, že spolu s platinovými katalyzátory se na výrobě kyseliny dusičné podílejí také kombinované látky. Zejména železo-chrom. Mohou výrazně snížit ekonomické náklady, které charakterizují výrobu příslušné látky.

Zvážili jsme tedy způsoby výroby kyseliny dusičné, identifikovali její hlavní typy. Kolik fází výroby kyseliny dusičné je třeba realizovat, závisí na jejím typu a také na konkrétní technologii uvolňování příslušné látky. Nyní by bylo užitečné zvážit, jaké potíže charakterizují průmyslovou výrobu tohoto produktu, po kterém je poptávka v mnoha oblastech ekonomiky.

Hlavní problémy vvýroba kyseliny dusičné

Jak již víme, výroba kyseliny dusičné kontaktní metodou - jednou z nejběžnějších v moderním průmyslu, zahrnuje použití katalyzátoru za účelem urychlení oxidace amoniaku a zvýšení výtěžku produkt. Hlavním problémem při výrobě uvažovaného produktu je poměrně vysoká cena odpovídajícího katalyzátoru. Ne vždy však jeho selektivita dosahuje optimální hodnoty. Kromě toho může během výroby dojít ke ztrátě významné části platiny, která se používá jako hlavní prvek katalyzátoru. V důsledku toho opět klesá nákladová efektivita výstupu produktu.

Dalším problémem, který charakterizuje produkci kyseliny dusičné, je životní prostředí. Výše jsme poznamenali, že kyselina sírová může být použita s koncentrací surovin a při průchodu odpovídajícím výrobním cyklem se tvoří škodlivé látky. Alternativou v tomto případě může být použití dusičnanů - to však opět znamená zvýšení ekonomických nákladů. Nicméně faktor životního prostředí je pro moderní výrobce dnes stejně významný jako úroveň ziskovosti výroby.

Doporučuje:

Oděvní průmysl jako odvětví lehkého průmyslu. Technologie, vybavení a suroviny pro oděvní průmysl

Článek je věnován oděvnímu průmyslu. Zvažují se technologie používané v tomto odvětví, zařízení, suroviny atd

Výroba překližky: technologie, hlavní fáze procesu a oblasti použití materiálu

Překližka je jedním z nejlevnějších a nejpraktičtějších stavebních materiálů. Navzdory vícevrstvé struktuře se snadno instaluje a lze jej zpracovat doma bez speciálního vybavení. Standardní výroba překližky zahrnuje použití dřevěných lamel, jejichž správným zpracováním můžete získat dokončovací materiál, který je odolný vůči různým hrozbám

Nízkotlaké ohřívače: definice, princip činnosti, technické vlastnosti, klasifikace, konstrukce, provozní vlastnosti, použití v průmyslu

Nízkotlaké ohřívače (LPH) se v současnosti používají poměrně aktivně. Existují dva hlavní typy, které jsou vyráběny různými montážními závody. Přirozeně se také liší svými výkonnostními charakteristikami

Termitové svařování: technologie. Praxe termitového svařování v každodenním životě a v elektrotechnickém průmyslu

Článek je věnován technologii termitového svařování. Zvažují se vlastnosti této metody, použité zařízení, nuance použití atd

Výroba kyseliny citronové: příprava, proces a produkt

Kyselina citronová byla objevena před několika sty lety, ale o historii její plnohodnotné výroby v průmyslových zařízeních lze hovořit teprve od roku 1919. Od tohoto okamžiku začali technologové uplatňovat mikrobiologické procesy, jejichž vývoj se dodnes nezastavil. Moderní výroba kyseliny citronové je přitom heterogenní a zahrnuje různé způsoby výroby konečného produktu