2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-01-24 13:13:55

Dopad elektrického oblouku na strukturu materiálu je jedním z nejstarších způsobů, jak získat pevné spojení mezi kovovými obrobky. První technologické přístupy k této metodě svařování měly spoustu nevýhod spojených s porézností svaru a tvorbou trhlin v pracovní oblasti. Výrobci zařízení a pomocných zařízení doposud výrazně optimalizovali metodu svařování elektrickým obloukem a rozšířili tak rozsah jejího použití.

Přehled technologie

Metoda je označena jako MMA (Manual Metal Arc), což lze dešifrovat jako ruční svařování tyčovou elektrodou. Pracovní postup je založen na řízení elektrického proudu dodávaného do cílové oblasti speciálním zdrojem připojeným k síti. Proud je přiváděn do svařovaných dílů dvěma kabely různé polarity. Ve skutečnosti uzavření elektrického obvodu a vyvolá vytvoření oblouku,jehož tepelný efekt roztaví kov a vytvoří svarovou lázeň.

Po skončení tepelného útoku se pracovní plocha ochladí a její struktura krystalizuje. Důležitou součástí technologie svařování elektrickým obloukem je elektroda. Zpravidla se jedná o ocelovou tyč opatřenou povlakem s určitým chemickým složením. Při použití elektrického oblouku se struktura tyče také roztaví a spadne do pracovní oblasti a vytvoří materiál s jedinou strukturou s obrobkem.

Zapálení oblouku jako první pracovní krok

Jak již bylo zmíněno, k iniciaci tepelné expozice dochází v důsledku uzavření elektrického obvodu. Samotný oblouk, v závislosti na použitém zdroji proudu, může být charakterizován jemným ponořením, strmým ponořením nebo tvrdými vlastnostmi proudového napětí. Vyskytuje se v důsledku aplikace proudu na elektrodu a povrch obrobku. Proud prochází oběma objekty, poté se mezi nimi vytvoří elektrický oblouk.

Samotné buzení procesu probíhá různými způsoby. V jednom případě je obloukové svařování zahájeno krátkým dotykem obrobku s rychlým odtržením tyče. A ve druhém jsou úderné hmaty prováděny se stejnými separacemi v určitých vzdálenostech. V tomto případě bude stabilita svařování záviset přesně na udržení přijatelné vzdálenosti mezi elektrodou a obrobkem. Pokud je tato vzdálenost překročena, oblouk se zastaví. Naopak umístění tyče příliš blízko ke svařovanému dílu může způsobit slepení materiálů. VýběrOptimální vzdálenost závisí na míře pružnosti samotného oblouku, která je dána také nastavením proudu a napětí zařízení. Zkušení řemeslníci mohou upravit vzdálenost v povoleném rozsahu, čímž ovlivní jak účinnost taveniny, tak penetraci kovu.

Svařovací proces

V práci je zahrnut již zmíněný zdroj proudu, jehož typy budou uvažovány samostatně, a dva kabely s různou polaritou. Jeden kabel končí držákem elektrody a druhý svorkou, která je upevněna na obrobku. V důsledku tepelného účinku iniciovaného oblouku se kov roztaví ve svarové lázni. Během tohoto procesu se také provádí přenos kapek spotřební elektrody - malá kapka a velká kapka. Zde je třeba zdůraznit důležitost nátěru lišty. Chemické složení povlaku není určeno ani tak požadavky na interakci s elektrickým obloukem, ale vlivem na strukturu švu, který přijme složky povlaku tavnými kapkami.

Při procesu svařování elektrickým obloukem se spálí i vnější vrstva elektrody, což má za následek tvorbu plynných ochranných sloučenin. Zásadním rozdílem mezi moderním přístupem k MMA svařování je vytvoření mraku, který nepropustí škodlivé vlivy z okolí. Po zastavení elektrického oblouku začíná proces tuhnutí a krystalizace vzniklé sloučeniny.

Typy vyrobených švů

Existuje několik klasifikací švů, které lze získat v procesu tohoto svařování. Například stropní, vertikální a horizontální spoje jsou rozlišeny podle polohy. Vertikální švy se zase liší v závislosti na směru - z kopce a z kopce. Vodorovné spoje jsou možná nejobtížnější, protože kov bude padat ze svařovací zóny ke spodním okrajům obrobku. Ze stejného důvodu může být horní lem podříznutý.

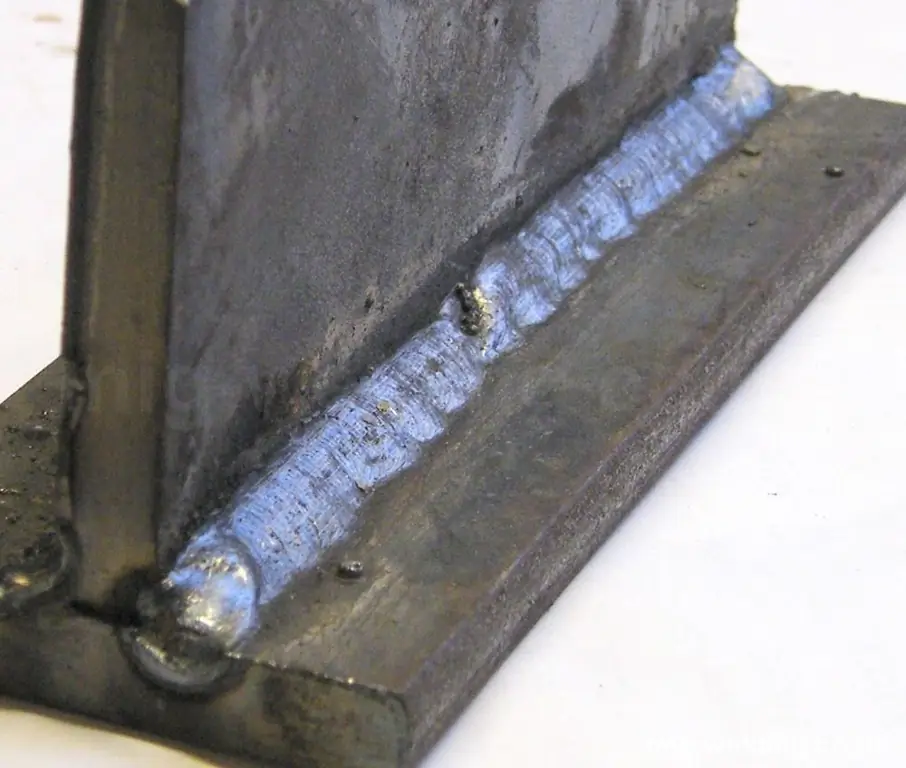

Nespojitá a spojitá spojení se odlišují délkou. První z nich se poměrně často používají z toho důvodu, že šetří zdroje a čas. Pevné švy elektrického obloukového svařování se používají v případech, kdy je nutné zajistit vysoký stupeň spolehlivosti při párování dvou kritických konstrukcí. Přerušované připojení je méně odolné, ale za určitých podmínek se ospravedlňuje.

Existuje také klasifikace podle konvexnosti. Tento parametr závisí na objemu uloženého kovu. Existují konvexní, normální a konkávní švy. Zároveň bychom neměli očekávat, že přítomnost velkého množství překrytí jako takového zajišťuje pevnost a trvanlivost spojení. Působením vysokého zatížení a vibrací se takový šev ztrácí na spoji běžné konstrukce.

Transformátory pro svařování MMA

Jedná se o univerzální zdroj a měnič elektrického proudu, který se používá také při svařování tavidlem a plazmovém řezání kovů. Taková zařízení jsou jednoduchá v designu, nenáročná na údržbu a spolehlivá. Dokonce i managementmoderní modely jsou většinou mechanické. Výplň zařízení tvoří cívka s navinutým drátem - jádrem, které přeměňuje síťový elektrický proud na napětí potřebné pro konkrétní úkoly. Je důležité si uvědomit, že práce se svařováním elektrickým obloukem pod transformátorovým napájením zahrnuje použití střídavého proudu, což vyžaduje profesionální dovednosti operátora.

Invertorová zařízení

Technologicky nejpokročilejší, snadno použitelné a funkční zařízení pro podporu moderního svařování. Poskytuje provoz ve stejnosměrných podmínkách, čímž zvyšuje šance na hladký a čistý šev i pro začátečníka. Ještě důležitější je, že svařování elektrickým obloukem s invertorem umožňuje používat domácí síť pro napájení, pokud je schopna poskytnout proud od 16 A do 25 A. Obecně se jedná o nejlepší řešení pro soukromé potřeby, kdy je nutné zpracovávat díly v garáži, pokládání kovových povlaků atd. e. Specialisté mohou využít také invertorové zdroje pro argonové obloukové svařování, čímž se rozšíří možnosti provozu zařízení.

Usměrňovače pro obloukové svařování

Taková zařízení se používají k přeměně síťového proudu ze střídavého na stejnosměrný, což také přispívá k realizaci vysoce kvalitních švů. Hlavním rozdílem mezi tímto typem zdrojů proudu je koherence interakce s různými typy elektrod. S touto podporou lze obloukové svářečky využít pro provozy v prostředí ochranných plynů - např. pokud je tyč vyrobena z oceli popř.neželezný kov. Nevýhody usměrňovačů zahrnují velké rozměry, velkou hmotnost a v důsledku toho potíže s přepravou. Proto výrobci jako doplněk nabízejí pojezdové plošiny s kolečky pro pohodlný pohyb zařízení.

Výhody technologie

Konfigurace této metody svařování na pozadí mnoha alternativních metod se může zdát zastaralá a neefektivní, nicméně v rámci této koncepce je možné uspořádat možnost zpracování téměř všech běžných druhů kovů. Všestrannost je hlavní předností metody MMA. Plusem je i fyzická ergonomie práce. To neznamená, že ruční obloukové svařování je pohodlné, ale samotná schopnost provádět operace v jakékoli poloze a ve stísněných prostorách je velmi cenná.

Samostatně stojí za to zdůraznit nezávislost práce na vnějších atmosférických a teplotních podmínkách. Proces lze organizovat uvnitř i venku. Pokud se bavíme o zvýšených požadavcích na kvalitu svaru, pak technologie umožňuje použití ochranných médií pro zamezení vstupu vzduchu do svarové lázně, což minimalizuje riziko defektů.

Nevýhody technologie

Metoda je organizačně velmi levná, což může způsobit řadu negativních faktorů. Například vyloučení moderních metod automatizace procesů a elektronického řízení jednotlivých parametrů zdroje energie přesouvá odpovědnost za kvalitu svaru na obsluhu. Z jeho dovednostívlastnosti výsledné struktury sloučeniny budou záviset ve větší míře. Jednoduché v provedení, svařování kovů elektrickým obloukem také nelze nazvat. Potíž spočívá v procesu zapalování oblouku, který je opět řízen uživatelem "od oka" bez pomocných systémů. Pokud tuto metodu porovnáme s poloautomatickým svařováním, pak bude nedostatečná produktivita.

Závěr

Vzhledem ke své všestrannosti technologie MMA přijala a trvale zastává mnoho aplikací. V domácnosti, v dílnách a autoservisech, v průmyslu a ve stavebnictví najde své místo svařování elektrickým obloukem, které umožňuje provádět nejrůznější švy. Co se omezení týče, určuje je především ergonomie. Alternativní koncepty pro poloautomatické svařování jsou pro svou pohodlnost také velmi žádané, v některých oblastech vytlačují principy MMA. Na druhou stranu obloukové svařování předčí mnoho konkurenčních technologií díky zvýšené pevnosti vytvořeného švu a minimálním investicím do organizace práce.

Doporučuje:

Jak vařit litinu elektrickým svařováním: technologie práce a potřebné materiály

Hlavní složení a druhy litiny. Obtíže a vlastnosti svařování litinových výrobků. Metody svařování litiny. Přípravné operace před svařováním. Jak vařit litinu elektrickým svařováním za studena a za tepla, stejně jako plynové zařízení. Vlastnosti elektrod používaných pro svařování litiny. Bezpečnostní opatření při svařování

Svařování ultrazvukových plastů, plastů, kovů, polymerních materiálů, hliníkových profilů. Ultrazvukové svařování: technologie, škodlivé faktory

Ultrazvukové svařování kovů je proces, při kterém se v pevné fázi získá nerozebíratelný spoj. Ke vzniku juvenilních oblastí (ve kterých se tvoří vazby) a ke kontaktu mezi nimi dochází pod vlivem speciálního nástroje

Termitové svařování: technologie. Praxe termitového svařování v každodenním životě a v elektrotechnickém průmyslu

Článek je věnován technologii termitového svařování. Zvažují se vlastnosti této metody, použité zařízení, nuance použití atd

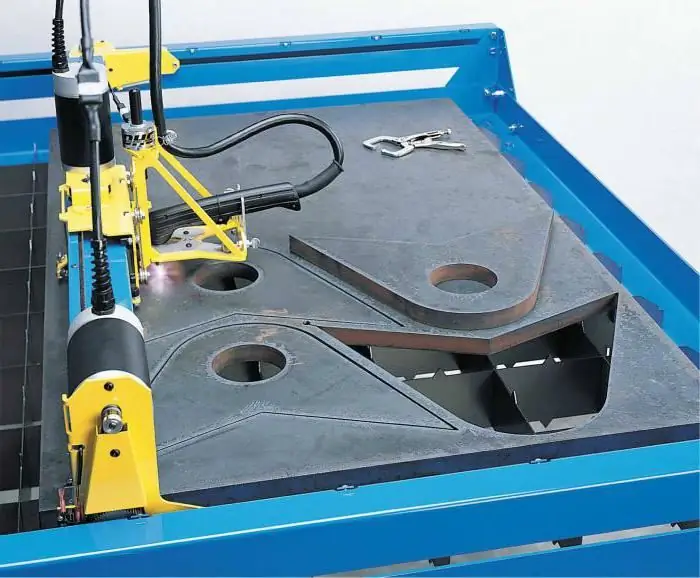

Stroj na řezání kovů. Plazmový stroj na řezání kovů

Článek je věnován přístrojům na řezání kovů. Zvažuje se technologie plazmového řezání, jakož i zařízení a vlastnosti zařízení

Tavidlo pro svařování: účel, typy svařování, složení tavidla, pravidla použití, požadavky GOST, výhody a nevýhody použití

Kvalitu svaru určuje nejen schopnost mistra správně zorganizovat oblouk, ale také speciální ochrana pracovního prostoru před vnějšími vlivy. Hlavním nepřítelem na cestě k vytvoření pevného a odolného kovového spojení je přirozené vzdušné prostředí. Svar je izolován od kyslíku tavidlem pro svařování, ale to není jen jeho úkolem