2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-01-24 13:14:03

Svařování za tepla je jedním z nejběžnějších montážních procesů používaných ve stavebnictví a průmyslu. Používá se jak v high-tech provozech pro montáž zařízení, tak v nejjednodušší typické práci při spojování nosných konstrukcí. V každém případě je použita vlastní svařovací technika, která je optimálně vhodná pro provozní parametry, pracovní podmínky a požadavky na výsledek.

Co je svařování?

V klasickém pojetí je svařování technologií vytváření trvalých spojů vytvářením meziatomových strukturních vazeb na pozadí tepelné expozice. Jinými slovy, při vysoké teplotě je zajištěna plastická deformace obrobků a následná výměna částic mezi nimi, což vede k vytvoření spoje po ochlazení materiálů. Vlastní svařovací technika poskytuje pouze nezbytné podmínky pro přivádění kovůpožadovaný stav. Za normálních teplotních podmínek je kov strukturou pevných krystalických částic, ale při dosažení určitého indexu zahřívání materiál měkne. Zároveň je třeba zdůraznit, že působení teploty přináší nejen pozitivní efekty z hlediska montážních možností. Dochází také k oxidaci kovů, ke vzniku trhlin na nevhodných místech vlivem vnitřního pnutí, k celkovému zborcení a deformacím. Takové jevy je možné vyloučit a minimalizovat pouze správným výběrem zařízení a organizací svařovacího procesu.

Svary a spoje

Abychom porozuměli cílům plastické deformace kovů, je nutné určit, pro jaké konstrukční úkoly se svařovací operace provádí. Ve většině případů je nutné získat spojení dvou obrobků nebo konstrukcí s díly. Konfigurace připojení jsou různé - hranaté, tupé, T atd. Z hlediska tvorby hran umožňuje technika švového svařování vytváření spojů bez úkosů, s přírubami, i s úkosy v různých tvarech. Jeden z nejobtížnějších úkosů je považován za úkos ve tvaru X, ve kterém jsou spojeny dvě rovné nebo zakřivené hrany. Přestože jedním z hlavních požadavků na svarový spoj je těsnost, v některých případech existují zcela jasné úkoly pro vytvoření otvorů ve spoji. Například při spojování prvků překrytím a bez zkosení hrany lze vytvořit podlouhlý otvor, který se později použije pro jiné konstrukční úkoly.

Odrůdy svařovacího procesu

Samotný přístup k technické organizaci svařování se může lišit jak v parametrech pracovního prostředí, tak v mechanice dopadu na cílový materiál. Mezi nejoblíbenější technologie svařování patří následující:

- Obloukové svařování. Mezi povrchem svařované konstrukce nebo dílu se vytvoří elektrický oblouk, jehož tepelný účinek vede k roztavení materiálu. Tato metoda může být ruční, mechanizovaná nebo automatická. Například technika automatického obloukového svařování zahrnuje podávání elektrodového drátu speciálním zařízením, čímž se operátorovi uvolní ruce.

- Svařování plynem. Pokud je v předchozím případě zdrojem tepla elektrická energie, pak pro svařování plynem se používá kyslíko-palivový plamen o teplotě 3 200 °C. Zároveň by se s touto metodou neměly zaměňovat kombinované metody, při kterých se používají také směsi plynů, ale ne jako zdroj vysoké teploty, ale pro izolaci svarové lázně.

- Svařování elektrostruskou. Dopad na materiál zajišťuje elektrický proud a roztavená struska působí jako vodič a modifikátor energie.

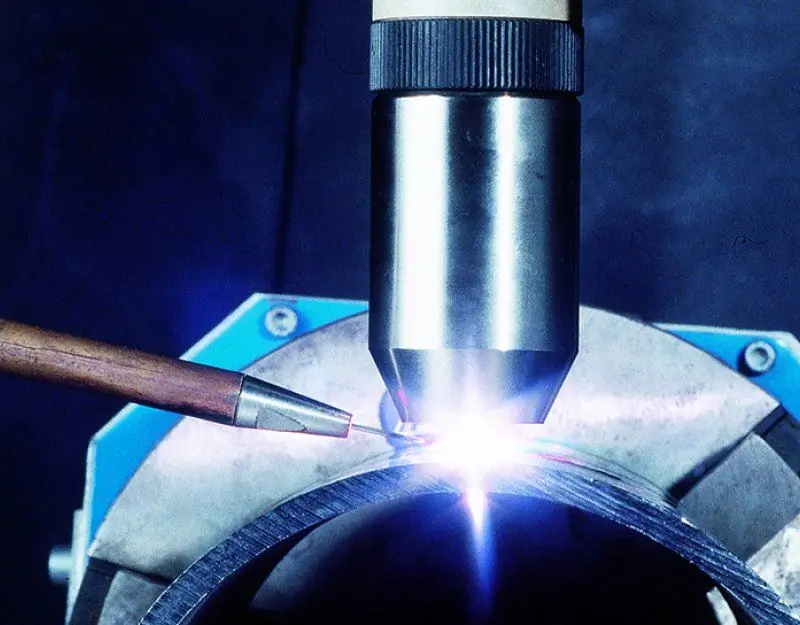

- Plazmové svařování. Vysokoteplotní metoda svařování využívající plazmový oblouk s tepelnou energií až 10 000 °C.

- Laserové svařování. Metoda je založena na využití fotoelektronické energie. K roztavení dílů dochází pod zvýšeným vlivem světelného paprsku emitovaného laserem.

Svařovací stroje

K provádění svařovacích operací se obvykle používá několik technických prostředků, včetně invertoru, usměrňovače a transformátoru. V každém případě je hlavním úkolem hlavního svařovacího zařízení poskytovat stejnosměrný proud. Vysoce kvalitní vybavení zásobuje pracovní plochu plynulým a stabilním elektrickým obloukem. To se samozřejmě týká technologií elektrického svařování. Technika svařování v plynných médiích je realizována pomocí hořáků a převodovek, které regulují přívod plynné směsi z tlakové láhve. Také v případě plazmového svařování se používají speciální plazmové hořáky, které mohou pracovat s obrobky o tloušťce až 30 mm. Navíc je třeba zdůraznit, že plynová a plazmová zařízení se nezaměřují především na tradiční úkoly spojování kovových dílů, ale na řezání materiálu pod tepelným vlivem.

Technika šití

Navzdory obrovské úloze zařízení hodně při svařovacích pracích závisí na dovednostech a schopnostech operátora, který celý proces řídí. Úkolem uživatele zařízení je ovládat elektrodu a přísun přídavných materiálů přítomných ve svarové lázni, kde se tvoří šev. Klíčovým faktorem je poloha operátora a směr švu. Odborníci doporučují provádět práci pokud možno ve spodní poloze a zajistit, aby byl svar svařen housenkou s rozšířením. Je žádoucí dosáhnout hluboké penetrace, díky níž bude struktura spoje jednotnější a odolnější. Ve strojírenstvíruční svařování, fáze čištění švu od strusky a šmouh je zvláště důležitá. Pokud se tyto vady nepodařilo odstranit během hlavní části práce, bude nutné provést druhou vrstvu povrchové úpravy. Obvykle hlavní první vrstva dosahuje tloušťky 3-4 mm a následující - až 5 mm.

Funkce svařování pod tavidlem a svařování plynem

Aby nebylo nutné upravovat techniku svařování v procesu práce, doporučuje se nejprve vypočítat technologické nuance, které mohou zlepšit kvalitu výsledku. Svařování pod tavidlem a plynové svařování se vyznačuje zaměřením na ochranu švu před negativním vlivem vnějšího prostředí a taveniny. Například při provádění techniky svařování plynem s přívodem argonových směsí se snižuje negativní vliv kyslíku, který zhoršuje kvalitu struktury svaru. Co se týče tavidla, jeho zařazení v první řadě minimalizuje rozstřikování taveniny a za druhé upravuje složení svaru přidáním speciálních přísad, které se aktivují při vysokých teplotách.

Parametry pro organizaci svářečské výroby

Ve výrobním režimu organizace svářečských prací se bere v úvahu několik faktorů pracovní činnosti najednou, včetně následujících:

- Poměr složitosti operace a časové normy pro její provedení.

- Množství práce je výkon, který zaměstnanec nebo tým vykoná za 1 hodinu. Například při technice ručního obloukového svařování mohou být brány v úvahu metry dokončeného švu nebo počet sestavených dílů.

- Jednotkaservis. V tomto případě máme na mysli pracoviště, zařízení nebo místo pro svařování, v rámci kterého jsou organizovány i činnosti jednoho zaměstnance nebo týmu.

Bezpečnost při organizaci a výrobě svařování

Svařovací proces zahrnuje mnoho rizik a nebezpečí z hlediska ohrožení lidského zdraví. Normy bezpečnosti svařování se zaměřují na několik nebezpečí najednou:

- Záření při svařování. Infračervené záření s jasnou září negativně ovlivňuje oči svářeče, proto je v jeho vybavení povinná přítomnost masky se speciálními zatmavovacími brýlemi a filtry.

- Termomechanický efekt. Zejména při práci podle obloukové metody jsou nebezpečné rozstřiky taveniny. Ve skutečnosti jde o tekutý horký kov, který může při kontaktu s pokožkou způsobit vážné popáleniny. K ochraně před jiskrami a horkým kovem se používá speciální tepelný ochranný oděv.

- Nebezpečí požáru. Vysoké teploty a stříkající horký materiál zvyšují nebezpečí požáru. Stojí za to přemýšlet o tom i ve fázi organizace procesu, odstraňování hořlavých předmětů z pracovního prostoru.

- Ochrana dýchacích cest. Faktorem nebezpečného účinku jsou také toxické plyny a uvolňování dalších nebezpečných látek při tepelné destrukci kovové konstrukce. V tomto případě nestačí používat masky a respirátory. Aktivní systém je předpokladem dlouhých pracovních procesůvětrání ve stísněných prostorách a pravidelné 5-10minutové pracovní přestávky.

Chyby svařování

Vzhledem ke složitosti procesu svařování není předpoklad technologických chyb něčím výjimečným. Mezi nejběžnější z nich patří následující:

- Přerušení oblouku. Elektrické tepelné působení nebylo dokončeno až do konce plánovaného švu, což může mít za následek prasklou prohlubeň na okraji spojovacího vedení.

- Špatně vyztužený šev s kovovým ztenčením na hranici spoje (řez). Běžný jev ve vysokonapěťových svařovacích technikách. V ideálním případě by řezy neměly být hlubší než 1 mm, jinak bude nutné dodatečné svařování.

- Bodová absence přímého spojení ve struktuře švu mezi obrobky. Jinými slovy, zbývající nedostatek průniku, ke kterému dochází v důsledku nepřesného směru elektrody při vytváření oblouku, bez zohlednění hloubky tepelného účinku.

Závěr

Se vší technologickou náročností svařování se způsoby jejich provádění stávají dostupnějšími pro běžného domácího mistra. To je z velké části způsobeno tím, že svařovací techniky jsou stále ergonomičtější a bezpečnější. Například moderní invertory umožňují pohodlně řídit hlavní provozní parametry procesu s přihlédnutím k vlastnostem kovu a podmínkám prostředí. Uživatel potřebuje pouze správně uspořádat pracovní plochu a správně ovládat elektrický oblouk při vytváření švu.

Doporučuje:

Svařovací šev: označení, pravidla a typy

High-tech moderní svařování se provádí v souladu s obecně uznávanými normami, které určují nejen kvalitu práce, ale také označení svarů. Jaké jsou typy švů a jak se provádějí?

Náplň práce technika 1. kategorie. Jaké jsou povinnosti technika?

Popis práce technika obsahuje ustanovení týkající se přímých činností specialisty v podniku. V závislosti na specifikách práce organizace mohou být provedeny dodatky k určitým částem, které nejsou v rozporu se zákonem

Jak propojit kartu s peněženkou qiwi: pokyny a možné chyby

Mnoho lidí zná platební systém Qiwi. Umožňuje snadno provádět různé elektronické platby. Pomocí systému Qiwi můžete dobíjet zůstatek mobilního telefonu, splácet půjčky, platit pokuty, poplatky za energie atd. Jsou v něm dostupné i převody peněz. Pro maximální pohodlí se doporučuje propojit kartu s elektronickou peněženkou Qiwi. Jak to udělat?

Jak vařit z nerezové oceli? Svařovací technika, zařízení

Jak vařit nerezovou ocel je poměrně relevantní otázka pro moderní průmysl. Stojí za zmínku, že tento typ oceli je poměrně odolný materiál, takže jeho zpracování má určité nuance. Volba metody svařování závisí na tloušťce obrobků a na chemickém složení

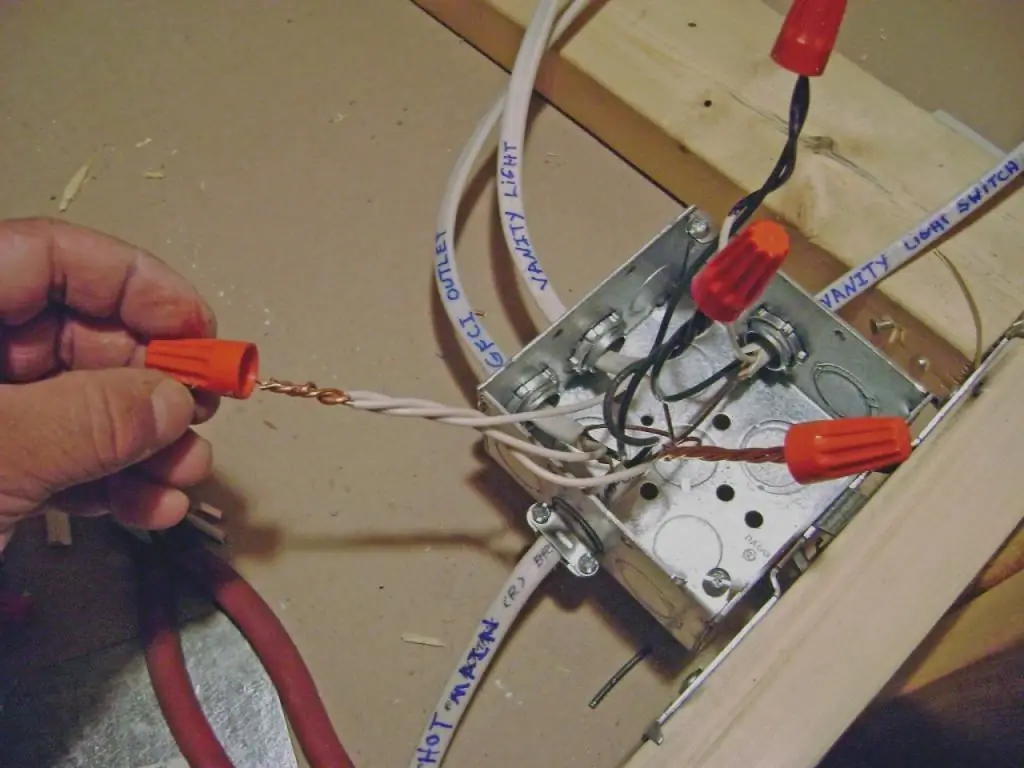

Svařovací dráty ve spojovací krabici: pokyny, pravidla, tipy a triky krok za krokem

Vlastnosti svařovacích drátů ve spojovací krabici vlastníma rukama. Hlavní výhody svařovacího spojení drátů a technologie svařovacího procesu. Elektrody, které se používají při svařování měděných vodičů. Zařízení pro svařování. DIY pokyny krok za krokem pro výrobu svařovacího stroje