2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

V procesech získávání vysokopevnostních ocelí hrají důležitou roli legovací operace a úprava základního složení. Základem takových postupů je technika přidávání kovových nečistot různých vlastností, ale nemenší význam má i regulace plyn-vzduch. Právě na tuto technologickou operaci je orientován provoz kyslíkového konvertoru, který je široce používán v metalurgii při výrobě ocelových slitin ve velkých objemech.

Design převodníku

Zařízením je nádoba hruškovitého tvaru, opatřená vnitřní výstelkou a odpichovým otvorem pro vypouštění tavicích produktů. V horní části konstrukce je vytvořen otvor s hrdlem pro přívod přívodní trubky, šrotu, roztaveného železa, legovacích směsí a odvod plynu. Tonáž se pohybuje od 50 do 400 t. Jako materiály pro výrobu konstrukce se používá plech nebo svařovaná střední ocel.tloušťka cca 50-70 mm. Typické zařízení konvertoru kyslíku poskytuje možnost odpojení dna - jedná se o modifikace se spodním proplachováním směsí plynu a vzduchu. Mezi pomocné a funkční prvky jednotky lze vyčlenit elektromotor, potrubní infrastrukturu pro cirkulační toky kyslíku, axiální ložiska, tlumicí plošinu a nosný rám pro montáž konstrukce.

Podpůrné kroužky a čep

Převodník je umístěn na válečkových ložiskách, která jsou upevněna na rámu. Konstrukce může být stacionární, ale to je vzácné. Obvykle se ve fázích návrhu určuje možnost přepravy nebo přesunu jednotky za určitých podmínek. Právě za tyto funkce je zodpovědné zařízení v podobě nosných kroužků a čepů. Skupina ložisek poskytuje možnost kroucení zařízení kolem osy čepů. Předchozí modely konvertorů předpokládaly kombinaci nosného zařízení a těla tavícího zařízení, ale kvůli vystavení vysokým teplotám a deformaci pomocných materiálů bylo toto konstrukční řešení nahrazeno složitějším, ale spolehlivějším a trvanlivějším schématem interakce mezi funkční jednotku a plavidlo.

Zejména moderní kyslíkový konvertor je opatřen samostatným nosným prstencem, do jehož konstrukce jsou dále vloženy čepy a pevný plášť. Technologická mezera mezi pláštěm a nosnou základnou zabraňuje negativním teplotním vlivům na citlivé prvky závěsů a mobilních mechanismů. Vlastní fixační systém převodníku je realizován dorazy. Samotný nosný kroužek je nosič tvořený dvěma půlkroužky a čepovými deskami upevněnými v dokovacích bodech.

Otočný mechanismus

Elektrický pohon umožňuje převodník otáčet o 360°. Průměrná rychlost otáčení je 0,1-1 m/min. Tato funkce sama o sobě není vždy vyžadována - v závislosti na organizaci technologických operací během pracovního postupu. Například může být vyžadováno otočení pro orientaci hrdla přímo do místa dodávky šrotu, lití železa, vypouštění oceli atd. Funkčnost otočného mechanismu může být různá. Existují jednosměrné i obousměrné systémy. Kyslíkové konvertory s nosností do 200 tun předpokládají zpravidla zatáčení pouze jedním směrem. To je způsobeno skutečností, že u takových konstrukcí je při naklánění krku vyžadován menší krouticí moment. Pro eliminaci spotřeby přebytečné energie při provozu těžkého zařízení je opatřena dvoucestným rotačním mechanismem, který kompenzuje náklady na manipulaci s krkem. Struktura torzního systému zahrnuje převodovku, elektromotor a vřeteno. Jedná se o tradiční uspořádání stacionárního pohonu namontovaného na betonovém potěru. Technologičtější kloubové mechanismy jsou upevněny na čepu a poháněny hnaným ozubeným kolem se soustavou ložisek, která jsou rovněž aktivována elektromotory prostřednictvím hřídelového systému.

Rozměry převodníku

Během návrhu musí být konstrukční parametry vypočteny na základě toho, jaký přibližný objem proplachování, vyjma vystřikování taveniny, bude vyroben. V posledních letech byly vyvinuty jednotky, které přijímají materiály v objemech od 1 do 0,85 m3/t. Počítá se také sklon hrdla, jehož úhel je v průměru od 20° do 35°. Praxe provozu takových zařízení však ukazuje, že překročení sklonu 26° zhoršuje kvalitu ostění. V hloubce jsou rozměry konvertoru 1-2 m, ale se zvyšující se nosností může narůstat i výška konstrukce. Konvenční konvertory do hloubky 1 m ponesou zatížení maximálně 50 t. Pokud jde o průměr, pohybuje se v průměru od 4 do 7 m. Tloušťka hrdla je 2-2,5 m.

BOF podšívka

Povinný technologický postup, při kterém jsou vnitřní stěny převodníku opatřeny ochrannou vrstvou. Zároveň je třeba vzít v úvahu, že na rozdíl od většiny metalurgických pecí je tato konstrukce vystavena mnohem vyššímu tepelnému zatížení, což také určuje vlastnosti vyzdívky. Jedná se o postup zahrnující pokládku dvou ochranných vrstev - funkční a výztužné. Přímo k povrchu karoserie přiléhá vrstva ochranné výztuže o tloušťce 100-250 mm. Jeho úkolem je snížit tepelné ztráty a zabránit vyhoření horní vrstvy. Použitý materiál je magnezit nebo magnezit-chromitová cihla, která může sloužit roky bez obnovy.

Horní pracovní vrstva má tloušťku asi 500-700 mm a je poměrně často vyměňována, když se opotřebovává. V této fázi se konvertor ošetří nehořlavým pískem nebo pryskyřicí vázanými žáruvzdornými směsmi. Základním materiálem pro tuto vrstvu je dolomit s magnezitovými přísadami. Standardní výpočet zatížení je založen na vlivu teploty přibližně 100-500 °C.

Střená betonová výstelka

Vnitřní povrchy konstrukce měniče pod agresivními teplotními a chemickými vlivy rychle ztrácejí své kvality - opět se jedná o vnější opotřebení pracovní vrstvy tepelné ochrany. Vyzdívka ze stříkaného betonu se používá jako opravná operace. Jedná se o technologii redukce za tepla, při které se pomocí speciálního zařízení pokládá žáruvzdorná kompozice. Nenanáší se kontinuálně, ale bodově na silně opotřebovaná místa základního obložení. Postup se provádí na speciálních strojích na stříkaný beton, které přivádějí do poškozené oblasti vodou chlazenou kopí s množstvím koksového prachu a magnezitového prášku.

Technologie tavení

Tradičně existují dva přístupy k realizaci tavení v kyslíkovém konvertoru - Bessemer a Thomas. Moderní metody se však od nich liší nízkým obsahem dusíku v peci, což zlepšuje kvalitu pracovního procesu. Technologie se provádí v následujících fázích:

- Načítání šrotu. Přibližně 25-27 % celkové hmotnosti nálože je naloženo do nakloněného konvertoru pomocí naběraček.

- Plněnílitina nebo slitina oceli. Tekutý kov o teplotách do 1450 °C se nalévá do sklopného konvertoru pomocí pánví. Operace netrvá déle než 3 minuty.

- Vyčistit. Technologie výroby oceli v kyslíkových konvertorech umožňuje v této části různé přístupy z hlediska dodávání směsi plyn-vzduch. Proud může být směrován shora, zdola, zdola a kombinovanými způsoby v závislosti na typu konstrukce zařízení.

- Příjem vzorků. Změří se teplota, odstraní se nežádoucí nečistoty a očekává se analýza složení. Pokud výsledky splňují konstrukční požadavky, tavenina se uvolní, a pokud ne, provedou se úpravy.

Pro a proti technologie

Metoda je ceněna pro svou vysokou produktivitu, jednoduchá schémata přívodu kyslíku, strukturální spolehlivost a obecně relativně nízké náklady na organizaci procesu. Pokud jde o nevýhody, zahrnují zejména omezení z hlediska přidávání kalů a recyklovatelných látek. Stejný kovový šrot s jinými vměstky nemůže být více než 10%, a to neumožňuje upravit strukturu tavby v požadovaném rozsahu. Foukání také spotřebuje velké množství užitečného železa.

Aplikace technologie

Kombinace kladů a záporů nakonec určila povahu použití konvertorů. Zejména hutní provozy vyrábějí nízkolegovanou, uhlíkovou a legovanou ocel vysoké kvality, dostačující pro použití materiálu v těžkém průmyslu a stavebnictví. Příjem ocelí vkyslíkový konvertor je legován a má vylepšené jednotlivé vlastnosti, což rozšiřuje záběr finálního produktu. Z výsledných surovin se vyrábí trubky, dráty, kolejnice, kování, kování atd. Tato technologie je také široce používána v neželezné metalurgii, kde se získává bublinková měď dostatečným foukáním.

Závěr

Tavení v konvertorových zařízeních je považováno za morálně zastaralou techniku, ale nadále se používá kvůli optimální kombinaci produktivity a finančních nákladů na proces. Poptávku po technologii do značné míry usnadňují také konstrukční výhody použitého zařízení. Stejná možnost přímého nakládání kovového šrotu, vsázky, kalů a dalších odpadů, i když v omezené míře, rozšiřuje možnosti úpravy slitiny. Další věcí je, že pro plnohodnotný provoz velkých konvertorů s možností otáčení je v podniku vyžadována organizace vhodné místnosti. Proto tavení s proplachováním kyslíkem ve velkých objemech provádějí hlavně velké společnosti.

Doporučuje:

Svařitelnost oceli: klasifikace. Skupiny svařitelnosti ocelí

Ocel je hlavním konstrukčním materiálem. Je to slitina železa a uhlíku obsahující různé nečistoty. Všechny složky obsažené v jeho složení ovlivňují vlastnosti ingotu. Jednou z technologických vlastností kovů je schopnost vytvářet kvalitní svarové spoje

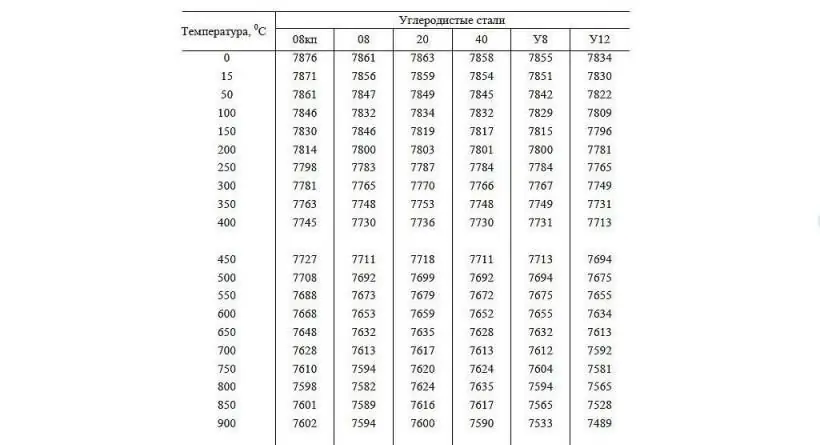

Hustota oceli v kg/m3. Uhlíkové a legované oceli

Ocel je nejběžnějším kovovým materiálem v průmyslu, na jehož základě se vyrábí konstrukce a nástroje s požadovanými vlastnostmi. V závislosti na účelu tohoto materiálu se mění mnoho jeho fyzikálních vlastností, včetně hustoty. V tomto článku zvážíme, jaká je hustota oceli v kg / m3

Pérové oceli: charakteristiky, vlastnosti, jakosti, GOST. Výrobky z pružinové oceli

V současné době je na pružinách, listových pružinách atd. provozováno mnoho různých zařízení. Na tyto díly jsou kladeny vysoké nároky. Pružinové oceli jsou vhodným materiálem pro jejich výrobu

Pájka pro pájení mědi, hliníku, mosazi, oceli, nerezové oceli. Pájecí kompozice pro pájení. Druhy pájek pro pájení

Když je potřeba bezpečně spojit různé pevné spoje k sobě, volí se k tomu nejčastěji pájení. Tento proces je rozšířen v mnoha průmyslových odvětvích. Musíme pájet a domácí řemeslníky

Koksárenské baterie: zařízení, princip činnosti, účel. Technologie výroby koksu

Koksárenské baterie jsou komplexní a důležité průmyslové zařízení. O jeho práci a zařízení si povíme v článku