2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

Hutnická výroba je prostě nemyslitelná bez použití koksu, který poskytuje energii pro tavení železné rudy v šachtě vysoké pece. Proces získávání koksu je však značně pracný a zdlouhavý. K jeho vytvoření se staví speciální průmyslové jednotky zvané „koksárenské baterie“. Jejich zařízení, účel a charakteristické vlastnosti budou diskutovány v tomto článku.

Definice

Koksárenské baterie jsou celým metalurgickým komplexem, jehož hlavním účelem je výroba koksu v požadovaném objemu pro jeho následnou dopravu do vysokopecních provozů. Tato výrobní zařízení se mohou navzájem lišit velikostí, ale v každém případě jsou jejich rozměry docela působivé.

Design

Uspořádání koksárenských baterií je následující. Hlavními prvky těchto pecí jsou tzv. koksovací komory. Právě v nich probíhá proces kladení surovin. V peci je více než tucet koksovacích komor. Za nejdůležitější prvky baterie lze také považovat topné mezery, ve kterých dochází ke spalování paliva. Přibližné lineární rozměry koksovací komory jsou následující:

- Délka - od 12 do 16 metrů.

- Výška - 4-5 metrů.

- Šířka - 400-450 milimetrů.

Obecně komplex, díky kterému jsou koksárenské baterie schopny pracovat nepřetržitě po dlouhou dobu, obsahuje následující komponenty:

- Přijímací násypka, která přijímá surové uhlí.

- Oddělení míchání a drcení uhlí.

- Distribuční věž.

- Nakládací vozík.

- Koksovací komora.

- Vyhazovač koksu.

- Hasící auto.

- Hasicí věž.

- Plošina, na kterou se vykládá vychlazený hotový produkt.

Samotná pec na výrobu koksu ve své obecné formě se skládá z:

- Komory pro nakládání vsázky uhlí.

- Topná stěna se systémem topných kanálů.

- Systém distribuce plynu a přívodu vzduchu.

- Regenerátor pro ohřev vzduchu a výfukových plynů.

- Izolační ventily a mechanismy.

Klasifikace

Baterie koksárenské pece jsou v závislosti na provozním režimu přerušované a trvalé. Tyto baterie lze zahřívat:

- Výhradně vysokopecní plyn.

- Pouze koksárenský plyn.

- Směs vysokopecního a koksárenského plynu.

Okruh ohřevu baterie může obsahovat:

- Přepínací kanál, díky kterému mají plyny možnost dostat se mezi stěny.

- Parní kanál pro recirkulaci.

Topný plyn pro baterii je dodáván ve dvou verzích:

- Strana, když koksárenský plyn proudí přes cornuru (kanál distribuce plynu) a vzduch a vysokopecní plyn - přes kanály nístěje regenerátoru.

- Zdola prostřednictvím speciální distribuční sítě vzduchu.

Pár slov o regenerátoru

Toto speciální teplosměnné zařízení umožňuje, aby se nosič tepla dostal do kontaktu s jasně definovanými povrchy koksárenské pece. Je důležité si uvědomit, že horký nosič tepla ohřívá studenou stěnu a trysku, a ty pak naopak předávají teplo již studenému nosiči tepla.

Existují další typy výměníků tepla, které se nazývají „rekuperátory“. V nich si studená a horká chladicí kapalina mezi sebou vyměňují energii prostřednictvím stěny speciálně postavené mezi nimi. Současně nejprve klesnou proudy horkého plynu a poté se aktivují přepínací ventily, díky nimž začne již studený proud vzduchu stoupat zdola nahoru.

Metody úspory paliva při výrobě koksu

Samotný proces koksování je značně energeticky náročný, což je způsobeno spotřebou velmi velkého množství paliva. Proto se pro snížení spotřeby jeho spotřeby používají následující metody:

- Použijte technologii suchého hašení koksu. Díky němu se tepelná energie produktu vynakládá na ohřev párou.nebo voda. Konkrétně se z jedné tuny hotového koksu získá asi 1 GJ tepla ve formě páry.

- Modernizace použitých regenerátorů pro maximální využití tepla ze spalin. Je tedy například docela možné zvětšit plochu ohřevu na trysce.

- Výpočet optimálního časového intervalu mezi přepínáním ventilů. Je samozřejmé, že čím častěji budou spínány, pak to z dlouhodobého hlediska umožní snížit objem regenerátorů a tepelné ztráty v nich. Zároveň je třeba poznamenat, že příliš častý provoz ventilů nevyhnutelně povede k jejich rychlému selhání a dodatečnému zatížení všech sousedních součástí a dílů.

- Vsádkový ohřev a suché hašení koksu se provádějí současně.

Technologický proces

Výroba koksu je velmi obtížná. Proto, abychom pochopili, jak to funguje v reálných podmínkách, stojí za to znát technologický cyklus co nejpodrobněji.

Koksárna vždy začíná uhelnou věží. Zde přichází na řadu surovina. Ve spodní části věže jsou speciální okenice. Jejich prostřednictvím je uhlí dopravováno do přijímacích bunkrů zavážecího stroje. Aby se vyloučila možnost zavěšení uhlí uvnitř věže, je po celé její výšce přiváděn stlačený vzduch, který je přiváděn v přerušovaných pulzech a zaručuje kolaps směsi ulpívající na stěnách věže. Věž musí být plná alespoň ze dvou třetin.

Stroj na nakládání uhlí se plní buď podle objemu, nebo podle hmotnosti. Proces plnění je řízen váhami. Uhlí se okamžitě přivádí do pecepo vydání hotového koksu. V tomto případě je náboj přiváděn přes vršek. V okamžiku plnění koksárenské pece osoba odpovědná za to - poklop - zahrne samotnou pec do sběrače plynu a aktivuje vstřikování. Celý proces stahování trvá tři až šest minut.

Poté je pec pečlivě utěsněna a začíná proces zahřívání vsázky. Technologie výroby koksu v koksárenských bateriích zajišťuje následující teplotní procesy:

- Při 100-110°С uhlí suší.

- V rozmezí 110°C - 200°C se uvolňují hygroskopická a koloidní vlhkost, okludované plyny.

- Při 200°С - 300°С dochází k tepelné přípravě, která je doprovázena tvorbou plynných produktů tepelné destrukce a eliminací tepelně nestabilních skupin obsahujících kyslík.

- 300-500°С je teplotní rozsah, při kterém dochází k plastickému stavu. Plyn a pára se intenzivně uvolňují, tvoří se kapalná fáze.

- 550-800°С - středněteplotní koksování. Syntéza se zintenzivňuje.

- 900-1100°С - vysokoteplotní koksování.

Zásilka koksu z pece

Koksárenská baterie, jejíž princip fungování je popsán v tomto článku, vyžaduje před vydáváním hotových výrobků z ní speciální přípravu. Nejméně dvacet minut před začátkem výdeje musí být trouba odpojena od sběrače plynu a připojena k atmosféře otevřením krytu stoupačky.

Poté,dvířka pece se vyjmou a kokos se pomocí speciální tyče vytlačí z komory do kalícího vozu. Současně, pokud z nějakého důvodu dojde ke zpoždění plánované dodávky koksu o více než deset minut, měly by být dveře nainstalovány zpět na místo. Je přísně zakázáno předčasně otevírat kryty stoupaček, protože to může způsobit vážné zhroucení obložení uvnitř baterie. Kromě toho musí být dvířka pece před a po procesu vydávání hotových výrobků očištěna od grafitu a pryskyřice. Hašení koksu ve speciálním voze je povinný postup, protože bez této operace se může hotový koks znovu vznítit.

Výpočet koksárenských baterií stanoví, že pece musí mít provozní dobu a dobu opravy. Během pracovního cyklu se vydává koks a během cyklu oprav se provádí údržba všech jednotek a zařízení, čištění atd.

Essence

V počáteční fázi koksování se uhlí suší, jsou z něj odstraněny všechny adsorbované plyny a začíná rozklad. V okamžiku přechodu uhlí do plastického stavu začíná slinování - proces, který je rozhodující pro celý koksovací cyklus. Ve třetí fázi prochází polokoks kalcinací a tvrdnutím. Právě viskózní hmota vyvolává odpor vůči pohybu plynů při jejich cestě do sběrače plynu, čímž vzniká koksovací tlak, který je v praxi kompenzován smrštěním již vytvořeného koksu.

Zachování

"Proč nelze koksové baterie zastavit?" - přesně taktaková otázka může velmi často zaznít z úst člověka, který má daleko k jemnostem a nuancím výroby koksu. Jde o to, že tyto jednotky jsou orientovány na práci za určitých podmínek (vysoká teplota, abrazivní opotřebení atd.) a v případě neplánovaného zastavení bez vhodné přípravy mohou tyto pece ztratit vnitřní vyzdívku, která se jednoduše zhroutí. V praxi je však někdy nutné přerušit provoz koksárenské baterie a provést určitá konzervační opatření. Jak to funguje, je příliš dlouhé na popis, stačí poukázat na to, že dochází k takzvané „cool“a „hot“konzervaci. O tom, kterou možnost si z nich vybrat, rozhoduje přímo vedoucí podniku v závislosti na aktuální situaci a důvodech pozastavení jednotky.

Doporučuje:

Klasifikace motorů. Druhy motorů, jejich účel, zařízení a princip činnosti

V dnešní době je většina vozidel poháněna motorem. Klasifikace tohoto zařízení je obrovská a zahrnuje velké množství různých typů motorů

Ovladač řidiče: účel, zařízení a princip činnosti

Využívání různých vozidel je dnes velmi aktivní. Všechny mají společné to, že je třeba je řídit. K ovládání je určen i ovladač řidiče. S ním můžete dálkově ovládat trakční motor v režimu brzdění nebo trakce

Dýchací ventil nádrže: účel, zařízení, princip činnosti, ověření

Ropné rafinérie a technologické komplexy využívající ropné a plynové produkty obsahují ve své pracovní infrastruktuře systém potrubí pro obsluhu palivových materiálů. Udržení dostatečného výkonu v cirkulačních okruzích stejného oleje vyžaduje použití speciálních vodovodních armatur. Jeho klíčovým prvkem je odvzdušňovací ventil zásobníku, přes který se reguluje tlak

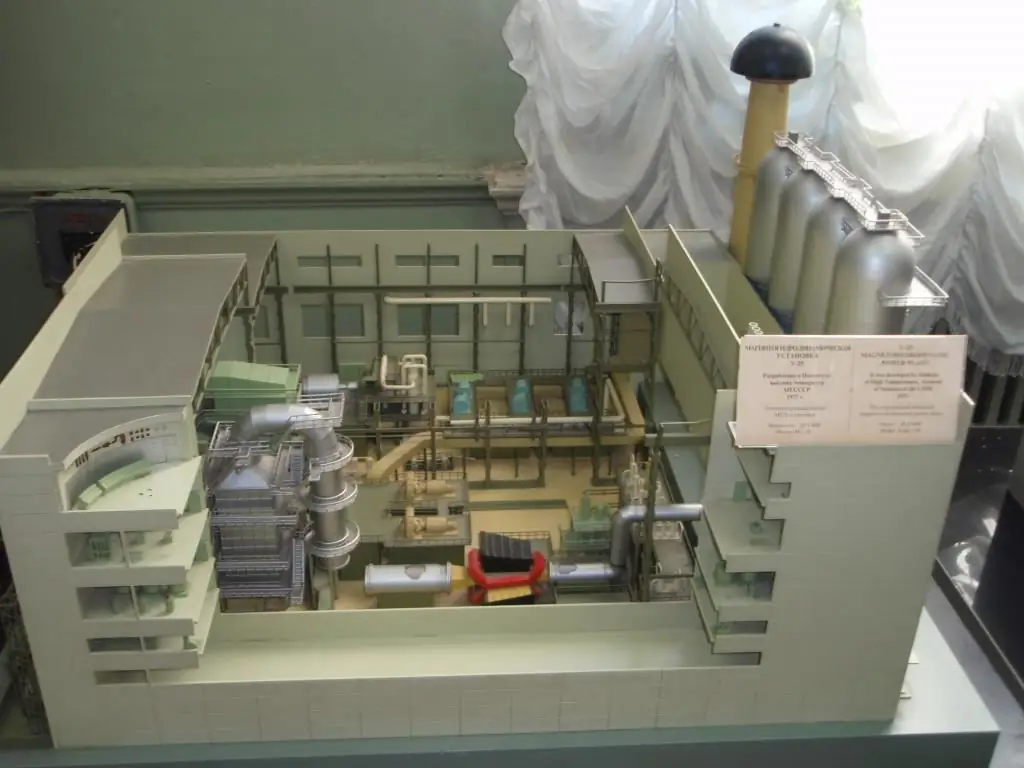

Magnetohydrodynamický generátor: zařízení, princip činnosti a účel

Dosud nebyly prozkoumány a úspěšně aplikovány všechny alternativní zdroje energie na planetě Zemi. Přesto se lidstvo tímto směrem aktivně rozvíjí a nachází nové možnosti. Jedním z nich bylo získávání energie z elektrolytu, který je v magnetickém poli. Typický pracovní cyklus a hlavní klasifikace generátorů MHD. Seznam hlavních charakteristik. Perspektiva a aplikace

Důlní sušička obilí: zařízení, princip činnosti. Zařízení na sušení obilí

Úkolem jakéhokoli zařízení na sušení obilí je poskytovat vysoce kvalitní foukání obilí a olejnatých semen ke snížení vlhkosti. To vám umožní skladovat produkt po dlouhou dobu. Šachtové sušárny obilí jsou v současnosti velmi žádané. Zajišťují rovnoměrné a stabilní vyfukování zrna