2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

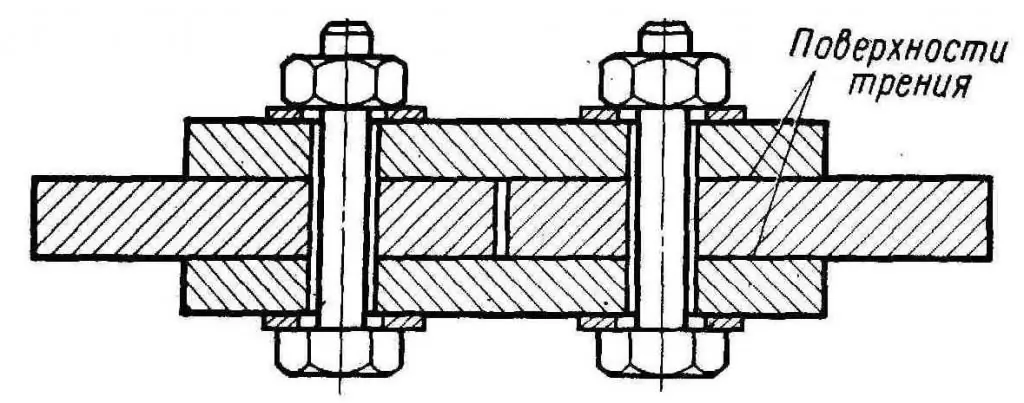

Třecí spoje mají vysokou únosnost a jsou méně náročné na práci než svařované spoje. Díky tomu nacházejí široké uplatnění při výrobě stavebních kovových konstrukcí. Získání potřebných třecích sil ve spoji se dosahuje různými způsoby - abrazivním otryskáním a plamenem a také použitím adhezivních kompozic.

Popis a aplikace

Ve strojírenství existují 2 typy šroubových spojů podle povahy přenosu sil v nich:

- Odolné ve střihu. Nejčastěji jsou navrženy na šrouby s hrubou, normální a zvýšenou přesností (zřídka vysokopevnostní). Utahovací síla není řízena. Výpočty berou v úvahu vnitřní tahové, tlakové a smykové napětí, ale neberou v úvahu třecí síly.

- Tření (odolné ve smyku). Proti vnější síle působí třecí síly vznikající v kontaktních rovinách spojovaných dílů. Tření je způsobeno předpětím upevňovacích šroubů, které by mělo být maximální. Proto v takových spojích, vysoce pevný hardware s tepelnýmzpracovávám.

Poslední typ se dělí na 2 podkategorie: třecí a třecí-smykové spoje, ve kterých se jedna část sil přenáší třením a druhá drcením.

Nevýhodou těchto spojů je vysoká cena spojovacích prvků. Na druhou stranu použití třecích spojů na vysokopevnostních šroubech zlepšuje spolehlivost a snižuje počet polních svarů. V souladu s tím je složitost sestavy snížena téměř 3krát. Tento typ spojení se používá při stavbě průmyslových budov, při stavbě mostů, jeřábů a dalších příhradových konstrukcí, které jsou vystaveny vibracím nebo dynamickému zatížení.

Slibnými směry ve vývoji tohoto konstruktivního řešení je použití snímatelných konzervačních nátěrů a použití „blokové“výrobní technologie, kdy se v závodě provádí montáž a lakování zvětšených celků a teprve finální instalace se provádí na staveništi.

Faktor drsnosti

Požadovaná drsnost povrchu, která poskytuje vypočtenou třecí sílu, je dosažena abrazivním, plamenným ošetřením lícovaných povrchů nebo použitím speciálních povlaků. Koeficient tření pro výpočty je převzat z níže uvedené tabulky.

| Typ zpracování | Koeficient tření |

| Bez konzervace | |

| Brushing | 0, 35 |

| Výstřely | 0, 38 |

| Uříznout plamen | 0, 42 |

| Pískování nebo pískování | 0, 58 |

|

Tryskání, čištění obou částí, ohřev plamenem až na 300°C kolem otvorů pro šrouby. Plocha tepelné úpravy - ne menší než velikost pračky |

0, 61 |

| S následnou konzervací | |

| První detail - pískování nebo tryskání, konzervace lepidlem. Druhá spojovací část - kartáčovaná, bez další konzervace | 0, 5 |

Typ zpracování musí být vyznačen na výkresech. Dosedací plochy jsou před montáží šroubů zcela bez ledu, sněhu, oleje, okují, rzi a dalších nečistot.

Pískování

Na čištění kovových konstrukcí s třecími spoji pomocí technologie pískování platí následující požadavky:

- drsnost připraveného povrchu - ne více než Ra 6, 3;

- úplné odstranění oxidů a rzi (2. stupeň čištění podle GOST 9.402-2004);

- stupeň odmaštění povrchu - první (doba přerušení vodního filmu - více než 1 minuta, žádné olejové skvrny na filtračním papíru);

- předběžné čištění stlačeného vzduchu vstupujícího do pískovače od oleje a vlhkosti (toto je kontrolováno minimálně 1x za směnu);sušení křemenného písku na obsah vlhkosti nejvýše 2 %.

Po pískování je třeba z povrchů odstranit prach ofouknutím vzduchu nebo otřením čistým hadříkem.

Ošetření plamenem

Kyslíko-acetylenový plamen se používá při čištění dílů pomocí plynového hořáku. Produkty hoření (oxidy) jsou následně odstraněny drátěnými kartáči. V tomto případě nemůžete kov přivést k lesku. Čištění plamenem lze použít pouze u dílů o tloušťce minimálně 5 mm, aby nedocházelo k jejich tepelnému zkroucení. Zpracování se provádí v následujících režimech:

- tlak kyslíku - 0,6 MPa, acetylen v lahvích - 0,05 MPa;

- přívod kyslíku - maximální (jádro plamene by mělo vypadnout z trysky ohřívače, ale ne zhasnout);

- rychlost pohybu hořáku - 1 m/min (pro tenkostěnné kovové konstrukce 5-10 mm - 1,5-2 m/min);

- další průchod by měl překrývat předchozí o 15-20 mm;

- úhel hořáku až 45°.

Při této technologické operaci se používají speciální hořáky se širokým plamenem.

Čištění broků a štětců

Před zpracováním kovovými kartáči (kartáčováním) je barva z povrchů odstraněna rozpouštědly nebo metodou plynového plamene. Části nelze vyčistit do kovového lesku, protože to brání vytvoření správného koeficientu tření. Práce se provádějí pomocí mechanizovaného pneumatického nebo elektrickéhonástroj. Zbylý prach se odstraní vyfoukáním vzduchem nebo kartáčem na vlasy.

Pro tryskání se používají ocelové nebo litinové štípané (sekané) broky o frakci 0,8-1,2 mm. Tryskací stroje používají litinové broky.

Nátěry

Pro zvýšení třecích sil v přírubových a třecích spojích se používají také lepicí hmoty - lepidla. Jako třecí povlak se používají směsi, jejichž hlavní složkou je epoxidová pryskyřice, doplňkovými jsou tvrdidlo, rozpouštědlo, urychlovač nebo isopropanol.

Montážní práce se provádějí v následujícím pořadí:

- Velké konstrukční prvky se čistí jednou z výše popsaných metod, s výjimkou plynového plamene, a také odmašťují. Časový interval mezi čištěním a lepením by neměl přesáhnout 0,5 dne. Skladování současně se provádí v podmínkách vlhkosti ne více než 80%.

- Lepidlo se připravuje bezprostředně před použitím.

- Adhezivní kompozice se nanáší na povrch menších prvků a plní se práškem karbidu křemíku o tloušťce 2 mm, válcováním kovovým válečkem. Je povoleno slepit lepidlem obě kontaktní části. Během 1-2 hodin by mělo být čerstvě připravené lepidlo zcela spotřebováno.

- Přebytečný prášek odstraňte otočením dílu a několika poklepy.

- Uchovejte čas, dokud epoxid zcela nevytvrdne.

- Třecí kloub je namontován na vysokopevnostních šroubech.

Kvalita hardwaru

Upevňovací prvky pro třecí spoje musí být doprovázeny certifikátem kvality. Šrouby, podložky a matice jsou připraveny následovně:

- čištění konzervačního tuku v alkalickém roztoku (expozice v nádobě po dobu 15-20 minut);

- sušení, foukání stlačeným vzduchem;

- řezání pomocí klíčů nebo na soustruhu;

- mazání minerálním olejem;

- kompletní sada šroubů se spárovanými maticemi, které byly použity během provozu;

- skladování až do montáže (ne více než 10 dní).

Výpočet třecího spojení

Nejdůležitější parametry připojení tohoto typu jsou:

- koeficient tření Μ na kontaktních plochách, stanovený z výše uvedené tabulky, v závislosti na typu zpracování;

- poměr točivého momentu šroubu;

- síla utažení šroubů;

- moment potřebný k získání požadované hodnoty předchozího ukazatele.

Vypočítaná hodnota točivého momentu se zjistí podle vzorce:

M=K∙N∙dnom, kde K je součinitel točivého momentu stanovený podle GOST 22356-77;

N - napínací síla šroubu, kN;

dnom - jeho jmenovitý průměr, mm.

Hodnota N je určena vzorcem:

N=σr∙Sn∙ k,

kde σr je pevnost v tahu materiálu šroubu, N/mm2;

Sn - plocha průřezu šroubu,netto, mm2;

k - koeficient pracovních podmínek (pro ocelové konstrukce a silniční mosty je roven 1).

Síla generovaná v jednom kontaktu šroubu se zjistí podle vzorce:

N1=N∙Μ/ɣ, kde ɣ je koeficient spolehlivosti, vybraný v závislosti na počtu šroubů ve spojení.

Minimální požadovaný počet šroubů s vysokou pevností je určen následovně:

n=P/(k∙N1∙s), kde P je působící podélné zatížení, kN;

s - počet kontaktů ve spojení.

Montáž

Pravidla pro vytvoření třecího spojení musí splňovat následující technické požadavky:

- Před montáží je nutné připravit povrch jedním z výše uvedených způsobů (dle projektové dokumentace), odstranit hrboly a otřepy, které brání těsnému dosednutí dílů.

- Během přepravy a meziskladování dílů by mělo být vyloučeno olejování nebo kontaminace připravených povrchů. Pokud tomu nelze zabránit, je nutný druhý postup čištění.

- V první fázi montáže jsou díly zarovnány s otvory pomocí montážních hmoždinek.

- Nainstalujte šrouby s podložkami (ne více než jednu pod hlavu šroubu a matici), utáhněte je maticemi o 50-90 % vypočtené síly a zkontrolujte těsnost spoje.

- Upravte vypočítaný utahovací moment pomocí momentových klíčů.

- Naneste tmel nebo základní nátěr smíchaný scement, bílý jíl, křída. To se provádí za účelem utěsnění spoje před vlhkostí.

Kontrola kvality

Kontrola kvality se provádí ve všech fázích přípravy a montáže. Výsledky mezioperačních kontrol se zaznamenávají do protokolu výroby spojů v terénu.

Komplex takových prací zahrnuje následující operace:

- příchozí kontrola kvality surovin, komponentů, nakupovaných produktů;

- kontrola stavu nástroje, tárovací momentové klíče;

- kontrola čištění povrchu a přípravy hardwaru;

- Kontrola hustoty utažení spojů (pomocí sond);

- selektivní kontrola utahovacího momentu;

- regulace tlaku;

- zkušební vzorky (podle požadavků zákazníka stavebních prací).

Doporučuje:

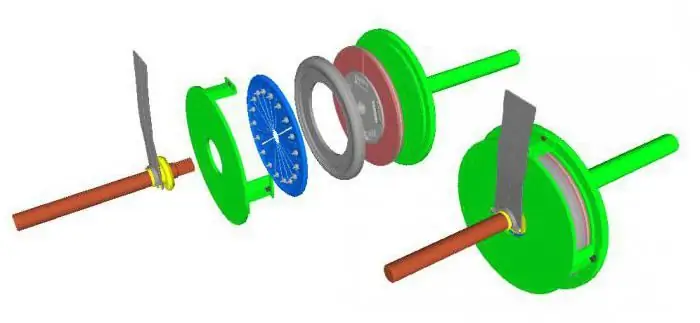

Třecí spojky: princip činnosti, výkres

V mechanismech spojky se používají spojky třecího typu. Zařízení se liší jak parametry, tak i designem. Existuje mnoho typů třecích spojek

Třecí materiály: výběr, požadavky

Moderní mechanismy mají složitou konstrukci, vysoké rychlosti. Používají proto různé vysoce kvalitní třecí materiály. Co to je, jaké typy existují a jaké jsou vlastnosti jejich aplikace, jsou popsány v článku

Co jsou přírubové spoje? Typy přírubových spojů. Přírubové spoje v průmyslu

Přírubové spoje se často používají v průmyslu. Musí zajistit těsnost a pevnost montovaných konstrukcí. Důležitá je role kvalitního spojení, protože slabé spojení může vést k velkým ztrátám a ohrozit nebezpečí pro obsluhující personál

Co jsou šrouby s vysokou pevností?

Existuje několik klasifikací šroubovaného kování, ale z hlediska spolehlivosti upevnění je nejvýznamnější rozdělení podle stupně odolnosti proti fyzickému namáhání. Na této vlastnosti závisí funkční stabilita a životnost cílové konstrukce. Nejatraktivnější jsou v tomto ohledu vysokopevnostní šrouby používané v motorových vozidlech, průmyslových celcích a kritických stavebních konstrukcích

Stanovení pevnosti betonu: metody, zařízení, GOST. Kontrola a hodnocení pevnosti betonu

Při kontrole stavebních konstrukcí se provádí stanovení pevnosti betonu za účelem zjištění jejich stavu v aktuálním čase. Skutečný výkon po zahájení provozu většinou neodpovídá konstrukčním parametrům