2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

Vytvoření jakékoli kovové konstrukce vždy znamená spolehlivé a odolné spojení jednotlivých komponentů a dílů do jednoho mechanického celku. Kovový výrobek lze samozřejmě vyrobit jako monolitický, jednodílný díl, například odléváním. Nejčastěji je však nutné vytvořit celistvé spojení metodou meziatomových kovových vazeb, doprovázené vysokým zahříváním místa spojování dílů. Jednoduše řečeno, bleskové svařování na tupo.

Zařízení, metody a technologie procesu jsou předmětem zájmu mnoha začínajících svářečů. Tento typ spojení je široce používán v leteckém a automobilovém průmyslu, protože umožňuje vytvořit pevný a spolehlivý svar.

Funkce svařování na tupo

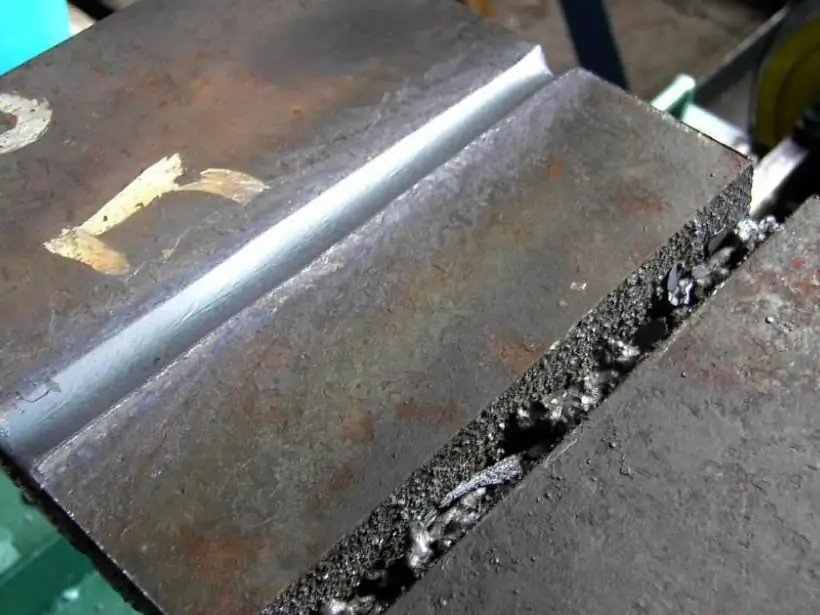

Tupo svařování různých materiálů je jednou z odrůd pevného spojení pod vlivem tlakové síly a elektrického proudu. To znamená, že díly spojené během bleskového svařování na tupo jsou současně přitlačovány k sobě a zahřívány elektrickým obloukem.

Pokud je mezera spojenadílů do plastického stavu (bez natavení), pak se tento typ spojení nazývá odporové svařování. Když jsou obrobky zahřáté na roztavení, říká se, že tupé okraje svarových spojů používají metodu přelepování. Každá z těchto metod se používá v určitých situacích, které svářeč vyhodnotí v závislosti na požadavcích na kvalitu a spolehlivost spojovacího švu a také na použitém zařízení.

Přítomnost vad ve svarech výrazně zhoršuje kvalitu provedené práce. Proto, aby se tento problém odstranil, je nutné styčné plochy předem očistit od oxidů, nerovností a nečistot.

Je třeba také pamatovat na to, že jak se zvětšuje velikost povrchu spoje, pevnost a kvalita svaru se výrazně zhoršuje. Je to způsobeno tím, že velká plocha se špatně prohřívá a přispívá k rychlé tvorbě oxidů, které negativně ovlivňují kvalitu svarového spoje.

Výhody tupého kloubu

Každý typ svařování má své technologické výhody a nevýhody. Svařování na tupo má podle mnoha svářečů řadu pozitivních vlastností, které jej výrazně odlišují od jiných technologií.

Výhody bleskového svařování na tupo zahrnují:

- při použití tohoto způsobu přetavení není potřeba spoj předehřívat a připravovat okraje spojovaných dílů;

- při dodržení technologie svařování je snadné získat silné a spolehlivéspojení, které může trvat několik desetiletí bez nehod;

- zachovává vysokou úroveň chemické homogenity materiálu po svařování, což zvyšuje pevnost spoje;

- snadnost a jednoduchost práce nevyžadují speciální znalosti ani od začínajícího svářeče;

- schopnost provádět proces bleskového svařování na tupo v plně automatickém režimu;

- vysoká rychlost technologických operací;

- všestrannost při použití téměř všech materiálů.

Všechny tyto výhody výrazně převažují nad menšími nevýhodami procesu svařování na tupo.

Nevýhody svařování

Některé nevýhody tohoto typu svařování zahrnují:

- vysoká spotřeba elektrické energie;

- poměrně vysoká cena odporového svářecího stroje pro domácí použití, proto je nejlepší provést tupý spoj ručně svépomocí;

- nutnost přísného dodržování požadavků na velikost povrchu spojovaných dílů;

- obtíže při svařování v podmínkách vysoké vlhkosti.

Typy svařování na tupo

Svařovací proces tupého spoje je založen na Joule-Lenzově zákonu. Proces meziatomových vazeb probíhá působením elektrického proudu pomocí silné komprese aplikované na kontaktní povrch produktu.

Existují dva typy svařování na tupo:

- svařováníodpor;

- bleskové svařování.

V podstatě obě tyto metody využívají stejný technologický proces elektrodeformace, ale existují i zvláštní rozdíly.

Odporové svařování

Unikátností této metody je, že proces spojování dílů probíhá bez roztavení základny. V tomto případě je kovový povrch vystaven silné plastické deformaci. Konstrukčně jsou svařovací dráty napojeny na elektrický proud a při kontaktu s kovovým povrchem vzniká uzavřený okruh. V místě kontaktu se objeví vysoký odpor, který zajišťuje malé zahřátí. Tyče, zahřáté na určitou hodnotu, jsou pevně přitlačeny k sobě a proud je vypnut.

Poté, co zahřáté tyče začnou tuhnout, proto se tato technologie nazývá odporové svařování. Aby se zabránilo defektu ve svaru, musí být povrchy svařovaných výrobků podrobeny pečlivé předúpravě, aby při lepení kovu nebyly žádné drobné částice cizího původu.

Odporové svařování se používá ke spojování drátu nebo potrubí a materiály mohou být různé (ocel a měď, litina a hliník).

Reflow connection

Výrazným rysem bleskového svařování na tupo je přívod napětí do transformátoru až do kontaktu svařovaných ploch. V tomto případě se vyčnívající mikrodrsnosti povrchu zahřejí a rozdrtí. Elektrický proud tedy neteče podél většího výstupku, ale hned podélcelá rovina kontaktu.

Existují dva typy bleskového svařování na tupo:

- Kontinuální svařování je charakterizováno plynulým pohybem dvou částí výrobku, upnutých ve speciálních svorkách svařovací jednotky, směrem k sobě. Poté je aplikován proud a součásti jsou vzájemně propojeny a dotýkají se celé roviny. Díly jsou svařeny, načež dojde k ustálení při určité hodnotě a vypnutí elektrického proudu.

- K přerušovanému tání dochází v důsledku střídání momentů těsnění a zeslabování spojů, přičemž elektrický proud zůstává zapnutý. Tento pohyb tam a zpět uzavře okruh až do bodu tání materiálu.

Požadavky na povrch a technologie čištění

Povrchy spojovaných materiálů, aby bylo dosaženo vysoce kvalitního svaru, musí splňovat určité požadavky:

- Hodnota odporu v celé kontaktní rovině by měla být přibližně stejná.

- Odpor vůči elektrickému proudu by měl být co nejnižší.

- Roviny dvou povrchů, které mají být svařeny, se musí v úrovni shodovat.

- Rovnoměrný vzhled povrchu je klíčem k vysoce kvalitnímu svařování.

Pro splnění těchto podmínek je nutné provést předběžnou přípravu povrchu. K tomu potřebujete:

- Proveďte odmaštění spoje.

- Odstraňte oxidový film přes celou kontaktní rovinu.

- Proveďte neutralizaci kloubu.

- Povrch dobře osušte.

Po vyčištění musíte vizuálně zkontrolovat připravenost povrchů ke svařování.

Svařovací stroje na tupo

Pomocí speciálních svářeček na tupo se nejčastěji svařují polyetylenové trubky, protože materiál těchto výrobků je snadno přizpůsobitelný typu kontaktního spojení natupo.

Existují následující typy svařovacích strojů:

- mobilní;

- stacionární;

- pendant;

- universal;

- specializované.

Konstrukce každého svářecího stroje zahrnuje elektrickou a mechanickou sestavu, stejně jako systém vodního chlazení a pneumatický podavač obrobků.

Tupo svařování polyetylenových trubek se mírně liší od spojování kovových výrobků. Protože plastový materiál není vodičem elektrického proudu, je ohřev konců trubek prováděn speciálními topnými tělesy. Jinak je technologie svařování na tupo polyetylenových trubek podobná jako při spojování jiných povrchů.

Ruční svařování na tupo

Doma je použití kontaktního svařovacího stroje nerentabilní, takže trubky malého průměru lze svařovat ručně. Zároveň je pro dosažení kvalitního spojení nutné získat zkušenosti s prováděním práce školením.

Technologické kroky procesu ručního svařování na tupo jsou následující:

- Připravte pracovní prostor podle bezpečnostních požadavků.

- Zajistěte bezpečnou fixaci obrobků. Upevnění lze provést pomocí speciálních svorek, v domácích podmínkách se však nejčastěji používají cihly nebo vybrání v zemi. Hlavní věc je, že části zůstávají nehybné.

- Pomocí brusného papíru nebo pilníku očistěte povrchy, které se mají svařovat.

- Při zahřívání tupého svaru musí být na spoj vyvíjen tlak.

- Šv je chlazen přirozeně - na vzduchu.

V případě silného větru venku je vhodné přerušit práci, aby se zabránilo vnikání prachu nebo písku do oblasti svařování. Za deštivého počasí lze práce provádět pod speciálním přístřeškem.

Vady v tupých kloubech

Dlouhodobá funkce jakéhokoli mechanického zařízení do značné míry závisí na kvalitě vizuální kontroly prováděné práce. Každý svářeč proto musí znát a být schopen vyhodnotit hlavní vady, které mohou nastat během procesu svařování.

Mezi hlavní vady bleskového svařování na tupo patří:

- Nedostatek průvaru svaru, který se projevuje částečnou kovovou vazbou. Nejčastější příčinou této vady je přítomnostspojení oxidového filmu a také slabé zahřívání konců dílů.

- Praskliny a delaminace švu, ke kterým může dojít, když se materiál po svařování rychle ochladí.

- Zkreslení vláken v oblasti sváru může být způsobeno také nadměrným pěchováním.

- Znečištění spoje různými vměstky, velká zrna na svaru jsou strukturální vady. Takové potíže vznikají, když je šev oxidován nebo přehřátý.

Odporové svařování na tupo je podle odborníků spolehlivý a vysoce kvalitní způsob spojování dílů z různých materiálů. Díky schopnosti provádět proces v automatickém režimu je široce používán v průmyslových podnicích pro připojení složitých součástí mnoha mechanických zařízení.

Doporučuje:

Svařování ultrazvukových plastů, plastů, kovů, polymerních materiálů, hliníkových profilů. Ultrazvukové svařování: technologie, škodlivé faktory

Ultrazvukové svařování kovů je proces, při kterém se v pevné fázi získá nerozebíratelný spoj. Ke vzniku juvenilních oblastí (ve kterých se tvoří vazby) a ke kontaktu mezi nimi dochází pod vlivem speciálního nástroje

Argonové svařování: zařízení a pracovní technologie

Metoda svařování argonem (systém TIG) se používá především pro práci s tenkostěnnými obrobky o tloušťce do 6 mm. Podle konfigurace provedení a typů kovů dostupných pro údržbu lze tuto technologii nazvat univerzální. Omezení rozsahu argonového svařování jsou dána pouze jeho nízkou účinností při práci s velkými objemy. Technika se zaměřuje na vysokou přesnost operace, ale s velkými prostředky

Termitové svařování: technologie. Praxe termitového svařování v každodenním životě a v elektrotechnickém průmyslu

Článek je věnován technologii termitového svařování. Zvažují se vlastnosti této metody, použité zařízení, nuance použití atd

Svařování mědi a jejích slitin: metody, technologie a zařízení

Měď a její slitiny se používají v různých odvětvích hospodářství. Tento kov je žádaný kvůli svým fyzikálně-chemickým vlastnostem, které navíc komplikují zpracování jeho struktury. Zejména svařování mědi vyžaduje vytvoření speciálních podmínek, i když proces je založen na poměrně běžných technologiích tepelného zpracování

Svařování v prostředí ochranného plynu: technologie práce, popis procesu, technika provedení, potřebné materiály a nástroje, pracovní pokyny krok za krokem a odborné rady

Svařovací technologie se používají v různých odvětvích lidské činnosti. Díky všestrannosti je svařování v prostředí ochranného plynu nedílnou součástí každé výroby. Tato rozmanitost umožňuje snadné spojování kovů o tloušťce od 1 mm do několika centimetrů v libovolné poloze v prostoru. Svařování v ochranném prostředí postupně nahrazuje tradiční svařování elektrodou