2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-01-24 13:13:51

V dnešní době se z oceli vyrábí velké množství různých věcí, dílů atd. To samozřejmě vyžaduje velké množství výchozího materiálu. Závody proto již dlouhou dobu používají metodu kontinuálního lití oceli, která se vyznačuje nejdůležitější vlastností - vysokou produktivitou.

Základní vybavení pro práci

K dnešnímu dni je známo několik zařízení pro odlévání oceli tímto způsobem a jsou zkrácena jako UNRS. Zpočátku byla vyvinuta a uvedena do výroby instalace vertikálního typu, umístěná 20-30 metrů pod úrovní podlahy dílny. Později se však hlavním motorem rozvoje těchto instalací stala touha opustit prohlubování podlahy. To vedlo k vývoji a realizaci zařízení pro kontinuální lití věžového typu. Výška těchto instalací byla 40 m. Tato verze stroje však nebyla široce používána ze dvou důvodů. Nejprve postavtetaková jednotka v dílně je značně problematická a pracná. Za druhé, s jeho provozem vyvstaly ještě větší potíže.

Zakřivené a radiální instalace

Postupem času bylo plynulé lití oceli převedeno na práci s vertikálními ohýbačkami. Hlavním znakem je ohyb ingotu vycházejícího za hřídelemi o 90 stupňů. Poté byl v instalaci použit speciální rovnací mechanismus pro rovnání ingotu a teprve po této fázi došlo k řezání. Kontinuální lití oceli na takovém zařízení se z nějakého důvodu nestalo příliš populární. Za prvé, ohyb samozřejmě umožnil snížit výšku, ale zároveň výrazně omezil průřez samotného ingotu. Čím více bylo potřeba získat řez materiálu, tím větší musel být ohyb, což znamená, že se výška opět zvětšila. Za druhé, ohýbačky byly umístěny v ocelárnách s ještě většími obtížemi než ty vertikální.

Zařízení pro plynulé lití radiální oceli dnes získávají stále větší oblibu. Na takové jednotce se ingot formuje ve formě a opouští ji podél stejného oblouku, podél kterého do ní vstoupil. Poté bude narovnán mechanismem tah-korekce. A pak už můžete začít řezat slitek na polotovary. Právě tento design se v praxi ukázal jako nejracionálnější při organizaci toku zboží v ocelárně.

Kde začíná casting

Technologie spojitéholití oceli je poměrně komplikovaný proces. Sluší se však říci, že princip zůstává stejný bez ohledu na použité výrobní nastavení. Technologii můžete zvážit na příkladu vertikálního UNRS.

Stroj je dodáván s pánví pro lití oceli přes speciální jeřáb. Poté ocel proudí do mezipánve, která má zátku. Pro jednovláknové stroje bude jedna zátka, pro vícevláknové stroje bude jedna zátka na proud. Kromě toho má mezipánev speciální přepážku pro zachycení strusky. Z mezipánve bude ocel proudit do formy a procházet dávkovacím sklem nebo zátkou. Zde je důležité poznamenat, že před prvním litím se osivo vkládá do formy ze spodní strany. Vyplňuje buď průřez celé formy, nebo pouze tvar obrobku. Horní vrstva semene bude spodní částí formy. Navíc má také tvar vlaštovčího ocasu pro budoucí zapřáhnutí slitkem.

Další casting

Dále je v procesu kontinuálního lití oceli nutné počkat, až hladina surovin vystoupá nad semeno do výšky cca 300-400 mm. Když k tomu dojde, spustí se mechanismus, který uvede stahovací zařízení do činnosti. Má tažné válečky, pod jejichž vlivem semeno spadne a stáhne vytvořený ingot s sebou.

Stroj na plynulé lití má formu obvykle vyrobenou z mědi s dutými stěnami. Je pod napětímpůsobením chladicí vody a jeho vnitřní průřez odpovídá tvaru ingotu, který má být získán. Právě zde se tvoří kůra ingotu. Při vysokých rychlostech lití může dojít k roztržení této kůry a úniku kovu. Aby se tomu zabránilo, forma se vyznačuje vratnými pohyby.

Charakteristiky provozu formy

Stroj na plynulé lití má elektrický motor zodpovědný za vytvoření tohoto vratného pohybu. To se provádí silou převodovky s vačkovým výkyvným mechanismem. Nejprve se forma pohybuje stejným směrem jako obrobek, tedy dolů, a po dokončení procesu se vrací zpět nahoru. Zdvih výkyvu je od 10 do 40 mm. Forma je důležitým oddělením při kontinuálním lití oceli na jakémkoli typu zařízení, a proto jsou její stěny mazány parafínem nebo jiným mazivem vhodným pro dané vlastnosti.

Za zmínku stojí, že v moderních zařízeních se hladina kovu kontroluje radiometricky přivedením řídicího signálu na zátku pánve. V samotné formě může být nad úrovní kovu vytvořena buď neutrální nebo redukční atmosféra, aby se zabránilo oxidaci produktu během výroby.

Slupka ingotu

Za zmínku stojí, že práce ve vakuu je také považována za slibnou metodu odlévání. Jedna jednotka může provádětproléváním několika forem najednou. Počet streamů jedné instalace tak může dosáhnout až osmi.

Akce chladiče studeného semene se používá k vytvoření spodní části slupky ingotu. Ingot opustí formu pod vlivem osiva, které je vtaženo do sekundární chladicí zóny (SCZ). Uprostřed polotovaru bude ocel stále v kapalném stavu. Zde je důležité poznamenat, že podle požadavků technologie odlévání oceli musí být tloušťka pláště v okamžiku výstupu z formy minimálně 25 mm. Pro splnění těchto požadavků je nutné zvolit správný průtok materiálu.

Charakteristiky procesu instalace a odlévání

Technologické charakteristiky jsou přibližně následující. Pokud je průřez ingotu 160x900 mm, pak by jeho rychlost měla být od 0,6 do 0,9 m/min. Pokud je průřez 180x1000 mm, pak se rychlost sníží na 0,55-0,85 m/min. Ukazatel nejvyšší rychlosti je vyžadován pro průřez čtvercového ingotu 200x200 mm - 0,8-1,2 m/min.

Na základě výše uvedených ukazatelů můžeme usoudit, že průměrná rychlost lití jednoho pásu technologií kontinuálního lití je 44,2 t/h. Pokud překročíte optimální rychlost, centrální poréznost se zvýší.

Dále stojí za zmínku, že stabilita odlitku a kvalita samotného výrobku jsou ovlivněny teplotou kovu. Empiricky bylo zjištěno, že při teplotě vyšší než 1560 stCelsia Povrch ingotu je často pokryt trhlinami. Pokud je teplota nižší, než je uvedeno, bude sklo často utaženo. Bylo tedy zjištěno, že optimální teplota pro metodu kontinuálního lití oceli by byla 1540-1560 stupňů Celsia. Pro udržení tohoto indikátoru by teplota ohřevu pece před uvolněním měla být v rozsahu 1630-1650 stupňů.

Sekundární chladicí zóna

V této sekci je nejintenzivnější a přímé chlazení ingotu prováděno pomocí vody přicházející ze spreje. Existuje speciální systém volnoběžných, nikoli silových válců. Jejich rotace zabraňuje ohýbání nebo deformaci ingotu. V důsledku intenzivního chlazení v této zóně se stěny ingotu rychle zvětší a krystalizace se rozšíří do hloubky. Rychlost tažení ingotu a stupeň jeho ochlazení by měly být zvoleny tak, aby v okamžiku, kdy ingot vstoupí do tažných válců, byl již zcela pevný.

Jaké jsou výhody kontinuálního lití

Vzhledem k tomu, že tento způsob lití oceli nahradil způsob lití do forem, stojí za to srovnání s tímto způsobem. Obecně stojí za to zdůraznit následující výhody: vyšší produktivita, snížené náklady a snížená pracnost procesu. Kvůli neustálému vytváření ingotu se smršťovací dutina přenáší na ocas, na rozdíl od kokil na ingoty, kde měl každý ingot svou dutinu. Z tohoto důvodu se procento výtěžku vhodného kovu výrazně zvyšuje. UNRS vám umožňuje získatobrobek různých tvarů, od malého čtverce 40x40 mm až po obdélník 250x1000 mm. Použití strojů pro plynulé lití umožnilo zcela opustit hutnící stolice. To výrazně snížilo náklady na výrobní proces a tím i cenu na trhu. Navíc byl zjednodušen proces metalurgického zpracování.

Vady

Navzdory možnosti vysoké mechanizace a automatizace procesu, vysokému procentu dobrých ingotů a dalším výše popsaným výhodám má tato metoda i některé negativní stránky. Nevýhody plynulé lití oceli jsou následující.

Za prvé, neexistuje žádná možnost vyrábět ingoty složité konfigurace. Za druhé, sortiment ingotů a přířezů je značně omezený. Je poměrně obtížné přeměnit stroje na nalévání surovin jiné značky, což může zvýšit konečnou cenu produktu jiné značky, pokud se vyrábí ve stejném závodě. Některé jakosti oceli, například varné, nelze touto metodou vůbec vyrobit.

Poslední nevýhoda kontinuálního způsobu lití oceli je velmi významná. Jde o možnou poruchu zařízení. Selhání UNRS povede k obrovským ztrátám výkonu. Čím déle bude oprava trvat, tím větší ztráty porostou.

Doporučuje:

Svařitelnost oceli: klasifikace. Skupiny svařitelnosti ocelí

Ocel je hlavním konstrukčním materiálem. Je to slitina železa a uhlíku obsahující různé nečistoty. Všechny složky obsažené v jeho složení ovlivňují vlastnosti ingotu. Jednou z technologických vlastností kovů je schopnost vytvářet kvalitní svarové spoje

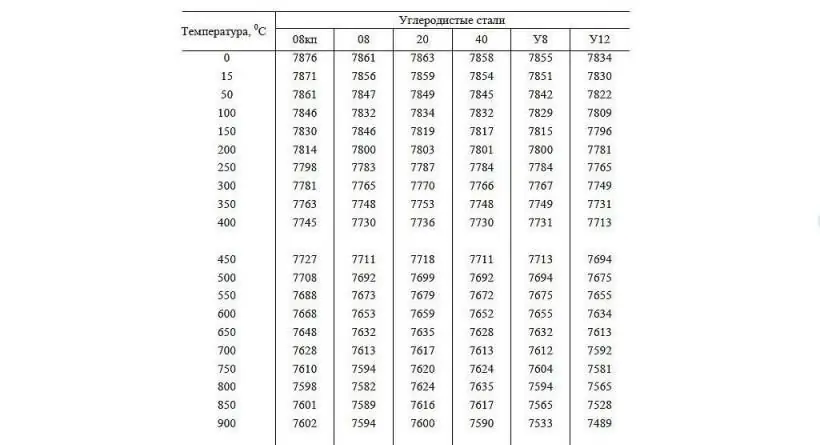

Hustota oceli v kg/m3. Uhlíkové a legované oceli

Ocel je nejběžnějším kovovým materiálem v průmyslu, na jehož základě se vyrábí konstrukce a nástroje s požadovanými vlastnostmi. V závislosti na účelu tohoto materiálu se mění mnoho jeho fyzikálních vlastností, včetně hustoty. V tomto článku zvážíme, jaká je hustota oceli v kg / m3

Gravírování do plexiskla: výhody a nevýhody, technologie, vybavení

Gravírování do plexiskla je považováno za malířské řemeslo. Suvenýrová figurka, vitráže nebo skleněný stůl, které jsou zdobeny nádhernými kresbami, ztělesňují jemný umělecký vkus. Technologie moření a pískování jsou minulostí. Dnes může každý člověk s pomocí laserového stroje vytvořit vysoce detailní vzor

Knihtisk je Technologie knihtisku, moderní fáze vývoje, potřebné vybavení, výhody a nevýhody tohoto typu tisku

Knihtisk je jednou z typických metod aplikace informací pomocí reliéfní matice. Prvky, které vyčnívají, jsou pokryty barvou ve formě pasty a poté přitlačeny k papíru. Tak se replikují různá masová periodika, příručky, knihy a noviny

Princip činnosti dieselového motoru: vlastnosti, výhody a nevýhody

Vozy s naftovým motorem na našich silnicích nejsou v žádném případě neobvyklé. V zemích západní Evropy jsou ve většině. Dieselové motory mají oproti benzínovým motorům řadu výhod. Ale zároveň existují určité nevýhody. Co je to za motor, jaké je dieselové zařízení a princip činnosti? Zvažte v našem dnešním článku