2026 Autor: Howard Calhoun | [email protected]. Naposledy změněno: 2025-06-01 07:13:28

Kvalita svařování je určena tím, jak silný je šev. Kontrola spojení musí být zároveň nedestruktivní, což nutí mastery po dokončení operace přejít na speciální metody ověřování. V některých případech je povolena i vnější kontrola bez přístrojů, ale v případě kritických konstrukcí nelze vizuální kontrolu omezit. Může být doplněna detekcí barevných vad svarů - jedna z nejúčinnějších, nejpohodlnějších a nejspolehlivějších metod pro analýzu takových spojů.

Funkce metody ověření

Tato metoda kontroly svarů se týká kapiláry, ale zaměřuje se výhradně na externí řešení problémů. To znamená, že jej nelze použít ke kontrole vnitřní struktury kloubní zóny, na rozdíl například od ultrazvukové detekce defektů. Obvykle jsou takovým testům podrobeny kovy náchylné k praskání. Kromě toho vám ovládání barev umožňuje efektivně identifikovat nespojitosti, které se dostanou na povrch.

Pokud jde o princip ověřování, je založen na citlivosti kovů na interakci s nedefektoskopickými neželeznými materiály. Na rozdíl od všeobecného přesvědčení, analýza asřízená informace nevyužívá vlastnosti povrchu obrobku, ale změny vyvolané podrážděním struktury chemikáliemi. Metoda detekce barevných vad je založena na procesech chemické expozice, což umožňuje zpracovávat informace o změnách a poskytovat na výstupu data o identifikovaných vadách kovu.

Metoda samotná se zřídka používá samostatně. Obvykle se používá v obecném ověřovacím komplexu - společně s ultrazvukem. Nejprve následuje analýza barev a poté ultrazvukové testování.

Použité materiály

Jak již bylo zmíněno, detekce vad se neobejde bez použití speciálních chemikálií. Standardní sada pro detekci barevných vad obsahuje tři typy komponent: indikátorový penetrant, čisticí prostředek a vývojku. To znamená, že ovládání citlivosti barev bude aktivováno třístupňovým zpracováním pracovní plochy. V každé fázi se používají speciální materiály.

Pepenetranty jsou ve skutečnosti barviva, která mohou být přítomna v různých formách. Používají se i práškové produkty, ale pro jejich použití je třeba zavést další operace tepelného působení nebo míchání s kapalinami. Penetranty vhodné pro konkrétní kov pro detekci neželezných vad jsou vybírány na základě několika výkonnostních vlastností. Zohledňuje zejména požární odolnost, šetrnost k životnímu prostředí a toxicitu, eliminaci nutnosti následného odizolování atd.

Požadavky namísto kontroly

Operaci zjišťování vad lze provádět pouze ve speciálně připravené místnosti. Důležité je zohlednit požadavky na komunikační vybavení místa, na vzduchovou charakteristiku, technickou podporu atd. Místnost musí být větraná, bez zdrojů otevřeného ohně nebo intenzivního tepla. Osvětlení by mělo být obecné a místní, lampy v blízkosti místa provozu by měly být chráněny před tepelnými vlivy.

Zpočátku byste se měli postarat o vytvoření optimálního mikroklimatu - pouze za příznivých podmínek lze provést kvalitní detekci barevných vad. Zejména GOST 18442-80 uvádí, že vzduch musí být suchý a teplý - v případě potřeby k dosažení těchto vlastností můžete použít infračervený ohřívač, který vysuší vývojku na úrovni 5 ° C. Technické vybavení bude záviset na způsobu aplikace chemických složek. K aplikaci stejného penetrantu lze použít zejména stříkací pistole, aerosolové nádobky, štětce atd.

Příprava základního švu

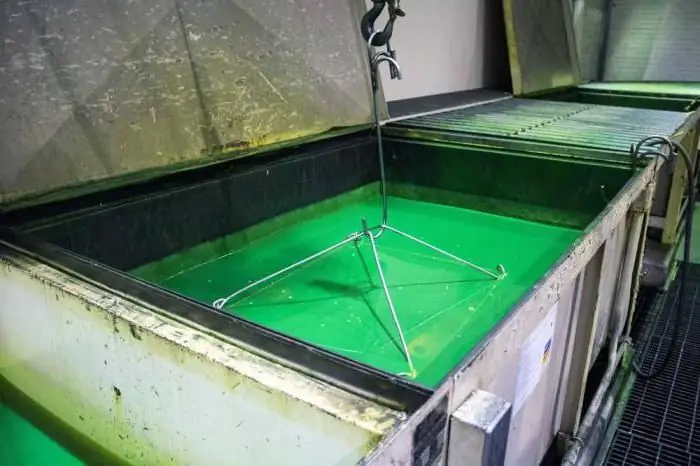

Sekce připojení se také připravuje na operaci detekce chyb. Pokud je na povrchu výrazná drsnost nebo znečištění, můžete použít jemnozrnný materiál a provést lehké zpracování. Další je odmaštění. Pro tento úkol lze použít jednu ze součástí soupravy pro detekci vad, ale je důležité, aby poskytovala odmašťovací účinek, a ještě lépe, zvýšilacitlivost ovládání. Pro takové účely se nedoporučuje používat petrolej, ale lze použít benzín a aceton. Pokud v místnosti není větrání, pak se odmašťování provádí pouze vodnými roztoky na bázi práškových syntetických činidel s nízkou koncentrací. Pokud se plánuje detekce barevných vad malého dílu, lze také použít úplné ponoření do odmašťovací směsi. V ostatních případech se používá buď technika nástřiku na cílovou oblast nebo aplikace hadrem namočeným v roztoku.

Aplikujte penetrant

Nejprve se aplikuje indikátorový penetrant. Stejně jako u odmašťování lze tento postup provádět stříkáním, máčením nebo kartáčováním, v závislosti na vlastnostech obrobku. Kromě toho by měla být aplikace prováděna v několika vrstvách (4-6) tak, aby každá předchozí vrstva kompozice nestihla zaschnout. Aby také detekce barevných vad svarů vykazovala optimálně přesný výsledek, musí každá následující vrstva pokrývat větší plochu oproti předchozí. To je způsobeno skutečností, že každá nová vrstva rozpustí obrys předchozího místa, čímž se zabrání ostrým přechodům a prohýbání, které může být vnímáno jako falešné trhliny. Pokud se operace provádí za podmínek záporné teploty, pak samotný penetrant musí mít stav asi 15 °C.

Odstranění penetrantu

Ihned po aplikaci by měl být indikační film odstraněn pomocí čistého hadříku nebo hadříku bez hrubých nečistothromada. Materiál je nutné nejprve navlhčit etylalkoholem a povrch očistit, dokud není povlak zcela odstraněn. Problémy mohou nastat, pokud se pracuje na povrchu hrubého kovu - v tomto případě má smysl používat lehká brusiva. Dále se aplikuje směs oleje a petroleje. Pokrývá celou cílovou oblast a poté se také odstraňuje hadry nebo ubrousky. Během dvou popsaných fází by detekce barevných vad měla udržovat povrch čistý a suchý kolem švu. To je důležité pro zachování přesnosti dalších kontrolních postupů.

Použít vývojáře

Stejně jako u indikačních vrstev a čističů se vývojka nanáší různými způsoby, od štětců po stříkací pistole. Hlavní věcí v této fázi je pozorovat rovnoměrnost a pevnost vytvořeného povlaku. Proto je nutné pečlivě kontrolovat stříkací nástroje, trysky a další prvky zařízení, které ovlivňují kvalitu dodání produktu na cílové místo. To vše dále ovlivní kontrolu detekce barevných vad a také kvalitu následných ověřovacích operací. Sušení se provádí po nanesení vývojky. Nesmí se provádět, čeká se na polymeraci v přirozených podmínkách, ale pro urychlení procesu je povoleno použití bodových ohřívačů s nízkým výkonem.

Inspekce kontrolovaného pásma

Když je vývojka suchá, můžete se připravit na její kontrolu tak, že počkáte dalších asi 30 minut. Další kontrola metodou detekce barevných vad zahrnuje použití lupy,poskytující minimálně 5x zvětšení. Pokud je použita technika vrstvení, lze test provést již 2 minuty po zpracování vývojkou.

Během procesu hodnocení operátor zachytí charakteristiky zanechané skvrny - zejména zaznamená rozměry obrysů, tvar atd. Hlavním úkolem detekce barevných vad je odhalit povrchové vady, které se jasně projevují po dokončení procedur. Lze identifikovat jak mechanické poškození, tak stopy korozního napadení a také praskliny s nadměrným prověšením.

Bezpečnost při detekci chyb

Požadavky na bezpečnostní opatření jsou způsobeny hrozbou požáru a výbuchu během detekce závad. Proto je nutné připravit si alespoň montérky včetně bavlněného županu, pokrývky hlavy a gumových rukavic, jejichž povrch musí být potažen mastkem. Na samotném místě musí být plně dodržována bezpečnostní opatření. Během procedury by neměly být žádné otevřené zdroje ohně nebo jisker. Pokud se ve stejné místnosti pravidelně provádí zkouška pronikání barev, musí být instalovány vhodné značky zákazu kouření a požární ochrany. Hadry, utěrky a hořlavé produkty by měly být skladovány v ohnivzdorné nádobě.

Závěr

Bylo by špatné uvažovat o této metodě hodnocení kvality svarujako optimální, výběrem z obecné řady jiných metod. Jedná se o speciálně zaměřenou metodu zkoumání, která je zaměřena speciálně na analýzu povrchu obrobku. To znamená, že detekce barevných vad není komplexním kontrolním opatřením, ale poskytuje informace o vnějších vadách s relativně vysokou účinností. Pokud je tato metoda doplněna dalšími metodami pro studium vnitřní struktury svaru, lze získat kompletní informace o struktuře kovu. Dále je již rozhodnuto o případné nápravě zjištěných závad. V některých případech se provádí sekundární svařování - to bude záviset na počtu a závažnosti vad z hlediska ovlivnění pevnosti konstrukce obrobku. Někdy se odstraňování problémů tohoto typu používá také k analýze struktury starých švů a spojů v provozovaných konstrukcích.

Doporučuje:

Kuban červené plemeno kuřat: recenze, popis, vlastnosti, vlastnosti obsahu, krmení a péče

Podle četných recenzí má plemeno červených kuřat Kuban určité výhody i nevýhody. Charakteristickým rysem ptáka je dobrá produkce vajec, která zůstává přibližně na stejné úrovni, bez ohledu na sezónní faktory

Vizuální kontrola svarů: podstata chování a postup krok za krokem

Zcela eliminovat riziko nekvalitních spojů neumožňují ani automatické a robotické svařovací stroje. Bez ohledu na aplikovanou technologii výroby svařovacích operací je proto po jejím provedení realizován postup komplexní kontroly kvality svarů. Metoda vizuální kontroly je počáteční fází v celkovém procesu odstraňování problémů se svařováním

Neželezné kovy: vlastnosti a oblasti použití. Zpracování barevných kovů

Neželezné kovy a jejich slitiny jsou široce používány v průmyslu. Vyrábějí se z nich stroje, pracovní nástroje, stavební materiály a materiály. Používají se i v umění, například pro stavbu pomníků a soch. Co jsou to neželezné kovy? Jaké vlastnosti mají? Pojďme to zjistit

Rajčata Gilgal F1: vlastnosti, popis odrůdy, vlastnosti pěstování, recenze

Rajčata Gilgal F1 si od zahradníků vysloužila dobré recenze především pro vynikající chuť ovoce. Navzdory skutečnosti, že tato rajčata jsou hybridem první generace, rajčata na nich dozrávající mají příjemnou vůni a šťavnatou sladkokyselou dužinu

Co je radiografické testování? Radiografická kontrola svarů. Rentgenová kontrola: GOST

Fyzikální základy metod radiační kontroly. Vlastnosti radiografické kontroly. Hlavní etapy radiografické kontroly svarů. Bezpečnostní opatření při výrobě radiografické kontroly. Normativní a technická dokumentace